SAP MRP (Materialbedarfsplanung)

Was ist SAP UVP?

Die SAP MRP (Materialbedarfsplanung) dient der termingerechten Beschaffung bzw. Produktion der benötigten Materialmengen für eigene Zwecke oder zur Erfüllung von Kundenwünschen. In der Fertigung besteht die Aufgabe der MRP darin, die rechtzeitige Materialverfügbarkeit sicherzustellen. Das Hauptziel besteht darin, die Versorgung bedarfsorientiert und unter Berücksichtigung des aktuellen Lagerbestands zu planen und Engpässe zu decken.

MRP-Prozessablauf

-

Mit MRP kann der Lagerbestand durch die bedarfsgerechte Planung von Wareneingängen optimiert werden, sodass Überbestände vermieden werden können.

-

Vertrieb und Vertrieb geben konkrete Kundenanforderungen aus dem Markt.

- In Steuerung der NachfrageDabei werden die Umsätze über eine Umsatzprognose vorab geplant. Die Absatzprognose wird in Form des Planned Independent Requirement (PIR), also des Bedarfs an das fertige Produkt, in das Nachfragemanagement eingegeben.

- Um diese Bedarfe zu decken, führt MRP eine Nettobedarfsrechnung durch und plant Beschaffungsmengen und -termine, zu denen das Material beschafft oder produziert werden muss.

-

Wird ein Material selbst gefertigt, löst das System die Stückliste auf und berechnet die Sekundärbedarfe, also die Menge an Komponenten, die zur Herstellung des fertigen Produkts benötigt wird.

-

Liegt ein Materialmangel vor, werden auf jeder Stücklistenebene Planaufträge zur Bedarfsdeckung erstellt und Bestellanforderungen für fremdbeschaffte Rohstoffe generiert. Sie können auch Planaufträge für fremdbeschaffte Materialien erstellen, die in Bestellanforderungen umgewandelt werden können.

-

MRP übernimmt die Durchlaufzeitplanung und berechnet geplante Bestelltermine auf Grundlage der Routing-Zeiten. Grundsätzlich führt es eine Rückwärtsterminierung ausgehend vom Bedarfstermin minus (WE-Bearbeitungszeiten, Eigenfertigungszeit, Pufferzeit vor der Produktion) durch und berechnet die Dauer geplanter Aufträge.

-

Produktionsaufträge oder Bestellungen werden nach der Umsetzung von Planaufträgen bzw. Bestellanforderungen erstellt.

- Der Dispositionstyp „PD“ in der Materialstammansicht Disposition 1 ist für die Durchführung der Disposition für die Materialien unerlässlich. Wenn Sie für das Material keine Disposition durchführen möchten, kann im Materialstamm die Dispositionsart „ND“ gepflegt werden.

Master-Produktionsplan (MPS)

Es wird speziell für kritische Materialien verwendet, in der Regel hochwertige Produkte, bei denen Sie im nächsten MPS-Lauf keine Änderungen an Ihrem Produktionsplan innerhalb des Planungszeitrahmens wünschen und der Produktionsplan im Gegensatz zum MRP-Lauf automatisch fixiert wird, sobald er innerhalb des Planungszeitrahmens liegt.

- Für die MPS-Artikel erfolgt ein separater Lauf; sie werden nicht in den Dispositionslauf einbezogen.

- Grundsätzlich stellt es die Verfügbarkeit der kritischen Ressourcen sicher, die durch die Aufrechterhaltung des Lagerbestands die Produktion nicht behindern sollen.

- Der Planungszeitrahmen (Anzahl der Tage ab dem aktuellen Datum) ist im Falle eines MPS-Szenarios nützlich, bei dem man die Beschaffungsvorschläge (geplante Bestellungen) vor Änderungen seit dem letzten MRP-Lauf schützen kann.

-

An den Beschaffungsvorschlägen werden keine automatischen Änderungen vorgenommen, sobald sie in den Planungszeitraum eingegeben werden (PTF wird im Materialstamm gepflegt). Somit werden alle geplanten Aufträge im Planungszeitraum automatisch vom System fixiert.

-

Der Dispositionstyp „P0“ bis „P3“ im Materialstamm sollte gepflegt werden, um MPS für Materialien auszuführen.

MRP-Planungsparameter

Für den MRP-Lauf sind MRP-Parameter erforderlich, um die Anforderungen (PIR) im Planungshorizont, Planungsparameter und die Verwendung von Stücklisten- und Routing-Daten zu berücksichtigen.

- Verarbeitungsschlüssel

-

Nettoveränderung (NETCH): Bei diesem Lauf berücksichtigt das System diejenigen Materialien im Planungslauf des letzten Dispositionslaufs, bei denen sich Änderungen im Zusammenhang mit Zu- und Abgängen oder Bestandsänderungen ergeben haben.

- Nettoveränderung im Planungshorizont (NETPL): In diesem Lauf berücksichtigt das System diejenigen Materialien im Planungslauf seit ihrem letzten MRP-Lauf, bei denen sich einige Änderungen im Zusammenhang mit Zu- und Abgängen oder Bestandsänderungen ergeben haben. Es berücksichtigt die Anforderungen in einem vordefinierten Planungshorizont, im Gegensatz zu NETCH Key, das die gesamten futuristischen Anforderungen berücksichtigt.

-

Regenerative Planung (NEUPL): Es plant alle Materialien für den MRP-Lauf, unabhängig von den Änderungen, denen sie unterliegen. Dieser Plan ist nicht so weit verbreitet. Es dauert lange, bis das Endergebnis vorliegt.

- Planungsmodus

- Plandaten anpassen: Es verarbeitet nur die geänderten Daten.

- Stückliste und Arbeitsplan erneut auflösen: Stücklisten- und Arbeitsplandaten für die vorhandenen Aufträge erneut lesen.

-

Planungsdaten löschen und neu erstellen: Die Planungsdaten (alle Belege) werden vollständig gelöscht und neu erstellt.

- Planung

-

Grundlegende Terminplanung: MRP berechnet nur grundlegende Termine für die Aufträge und verwendet die interne Produktionszeit für den Materialstamm.

- Durchlaufzeitplanung: Die Produktionstermine werden durch die Durchlaufzeitplanung für geplante Aufträge bestimmt. Die Routen werden gelesen, um sie zu planen und zu berechnen Kapazitätsanforderungen auf Arbeitsplätzen.

So führen Sie MRP für alle Produkte durch

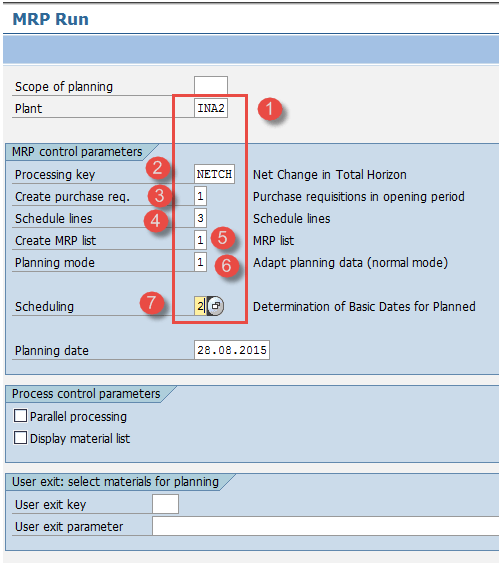

Schritt 1) Ab SAP leicht zugänglicher Bildschirm, öffnen Sie die Transaktion MD01, wir führen die Bedarfsplanung auf Werksebene durch.

-

Geben Sie Ihr Produktionswerk ein, für das Sie einen MRP-Lauf durchführen möchten.

- Geben Sie als Verarbeitungsschlüssel „NETCH“ ein (Nettoveränderung im Gesamthorizont)

- Geben Sie „1“ in „Kaufanforderung erstellen“ ein. Das bedeutet, dass die Bedarfsplanung für fremdbeschaffte Materialien Bestellanforderungen anstelle von Planaufträgen generiert.

- Geben Sie „3“ für Einteilungen ein, was bedeutet, dass MRP Einteilungen für Rohstoffe mit Lieferplan generiert.

- Geben Sie „1“ in die MRP-Liste ein und das System erstellt eine MRP-Liste ähnlich der Bestands-/Bedarfsliste für die spätere Analyse des vorherigen MRP-Laufs.

- Wechseln Sie in den Planungsmodus „3“, da alle Planungsdaten für alle Materialien gelöscht und neu erstellt werden.

- Geben Sie das Planungskennzeichen „2“ ein, was bedeutet, dass MRP die Vorlaufzeitplanung durchführt und Routingzeiten berücksichtigt, um geplante Bestelltermine zu berechnen.

Nachdem Sie alle Felder ausgefüllt haben, klicken Sie auf![]() um zum nächsten Bildschirm zu gelangen.

um zum nächsten Bildschirm zu gelangen.

Drücken Sie die Eingabetaste, um diese Nachricht zu ignorieren.

Das System fordert Sie freundlich auf, Ihre Eingabeparameter noch einmal zu überprüfen, da der MRP-Lauf alle vorhandenen Daten neu terminieren und überschreiben wird. Bist du sicher??? Wenn ja, drücken Sie die Eingabetaste.

Bist du wirklich, wirklich sicher, dass du fortfahren willst??? Wenn ja, drücken Sie erneut die Eingabetaste.

Schritt 2) Das System benötigt einige Zeit, um den Materialbedarf zu berechnen.

- Nachdem die Berechnung abgeschlossen ist, erscheint ein Bericht. Hier ist ersichtlich, wie viele Materialien eingeplant wurden und welche Parameter beim Lauf vorgegeben wurden.

Dispositionslauf für Einzelmaterial

Schritt 1) In der Transaktion MD02 führen wir die Bedarfsplanung für ein einzelnes Material durch.

-

Geben Sie den Materialcode ein, für den Sie die Bedarfsplanung durchführen möchten.

-

Geben Sie den Code Ihres Produktionswerks ein, für das Sie einen MRP-Lauf durchführen möchten.

- Geben Sie als Verarbeitungsschlüssel „NETCH“ ein (Nettoveränderung im Gesamthorizont)

- Geben Sie „1“ in „Bestellanforderung erstellen“ ein, was bedeutet, dass MRP für extern beschaffte Materialien Bestellanforderungen anstelle von Planaufträgen generiert.

- Geben Sie „3“ für Einteilungen ein, was bedeutet, dass MRP Einteilungen für Rohstoffe mit Lieferplan generiert.

- Geben Sie „1“ in die MRP-Liste ein und das System erstellt eine MRP-Liste ähnlich der Bestands-/Bedarfsliste für die spätere Analyse des vorherigen MRP-Laufs.

- Wechseln Sie in den Planungsmodus „3“, da alle Planungsdaten für alle Materialien gelöscht und neu erstellt werden.

- Geben Sie das Planungskennzeichen „2“ ein, was bedeutet, dass MRP die Vorlaufzeitplanung durchführt und Routingzeiten berücksichtigt, um geplante Bestelltermine zu berechnen.

Nachdem Sie alle Felder ausgefüllt haben, klicken Sie auf![]() um zum nächsten Bildschirm zu gelangen.

um zum nächsten Bildschirm zu gelangen.

Das System fordert Sie freundlich auf, Ihre Eingabeparameter noch einmal zu überprüfen, da der MRP-Lauf alle vorhandenen Daten neu terminieren und überschreiben wird. Bist du sicher??? Wenn ja, drücken Sie die Eingabetaste.

Bist du zu 100 % sicher, dass du wirklich weitermachen willst??? Wenn ja, drücken Sie erneut die Eingabetaste.

Schritt 2) Das System benötigt einige Zeit, um den Materialbedarf zu berechnen.

- Nachdem die Berechnung abgeschlossen ist, erscheint ein Bericht. Hier können Sie sehen, wie viele Materialien geplant waren.

Hinweis : Da im Werk 22 Materialien vorhanden sind, waren nur diese 22 Materialien geplant.

Master Production Schedule (MPS)-Lauf

Schritt 1) In der Transaktion MD43 führen wir MPS für ein einzelnes Material aus.

-

Geben Sie das Material ein, für das Sie MPS ausführen möchten. Hier haben wir die ID „13967476“ genommen.

-

Geben Sie Ihr Produktionswerk „INA2“ ein, für das Sie den MPS-Lauf durchführen möchten.

- Geben Sie als Verarbeitungsschlüssel „NETCH“ ein (Nettoveränderung im Gesamthorizont)

- Geben Sie „1“ in „Kaufanforderung erstellen“ ein. Das bedeutet, dass MPS für extern beschaffte Materialien Bestellanforderungen anstelle von Planaufträgen generiert.

- Geben Sie „3“ für Einteilungen ein, was bedeutet, dass MPS Einteilungen für Rohstoffe mit Lieferplan generiert.

- Geben Sie „1“ in die MRP-Liste ein und das System erstellt eine MRP-Liste ähnlich der Bestands-/Bedarfsliste für die spätere Analyse des vorherigen MPS-Laufs.

- Wechseln Sie in den Planungsmodus „3“, da alle Planungsdaten für alle Materialien gelöscht und neu erstellt werden.

- Geben Sie das Planungskennzeichen „2“ ein, was bedeutet, dass MRP die Vorlaufzeitplanung durchführt und Routingzeiten berücksichtigt, um geplante Bestelltermine zu berechnen.

Klicken Sie auf ![]() Nachdem Sie alle Felder ausgefüllt haben, gelangen Sie zum nächsten Bildschirm. Das System zeigt eine Meldung an

Nachdem Sie alle Felder ausgefüllt haben, gelangen Sie zum nächsten Bildschirm. Das System zeigt eine Meldung an![]() , klicken

, klicken ![]() nochmal, wenn alles in Ordnung ist

nochmal, wenn alles in Ordnung ist

Schritt 2) In diesem Schritt generieren wir interaktive Planungsdaten, mit denen Sie gleichzeitig die Planungsergebnisse sehen können.

- Klicken Sie auf die Schaltfläche „Planung“, um geplante Bestellungen für die fehlende Menge zu generieren.

- Überprüfen Sie die generierten Planaufträge.

MRP-Auswertung – Bestands-/Bedarfsliste

In dieser Liste sehen Sie die Bedarfe, den aktuellen Bestand und geplante Zugänge bzw. Bestellungen für das Material.

Schritt 1) Ab SAP Einfacher Zugriffsbildschirm, öffnen Sie die Transaktion MD04

-

Geben Sie das Material ein, für das eine Bedarfs-/Bestandsliste angezeigt werden soll.

- Geben Sie den Anlagencode ein.

Schritt 2) Nachdem Sie Informationen in alle Felder eingegeben haben, klicken Sie auf![]() , um zum nächsten Bildschirm zu gelangen, und die Bestands-/Bedarfsliste wird angezeigt.

, um zum nächsten Bildschirm zu gelangen, und die Bestands-/Bedarfsliste wird angezeigt.

-

Es wird eine Bestands-/Bedarfsliste des Materials angezeigt, die Sie einsehen können

- Die Stückliste für Material D13967476 wurde aufgelöst und

- Für den Nettobedarf von – 50 wurde eine Bestellanforderung von 50 (feste Losgröße 01232589, gepflegt im Materialstammcode A41.606) generiert.

Problemlösung

-

Es kann vorkommen, dass kein Materialstammsatz vorhanden ist. Hierzu müssen Sie vor der Ausführung von MPS/MRP den Materialstamm für das Material erstellen.

-

Stellen Sie sicher, dass Stücklisten- und Routing-Daten vorhanden sind, bevor Sie die Bedarfsplanung durchführen, um Beschaffungsvorschläge überhaupt auf der Grundlage der Anforderungen zu erstellen GUT Andernfalls würden Planaufträge ohne Stückliste generiert und dadurch im weiteren Verbrauchsprozess Probleme entstehen.