Fertigungsauftrag in SAP: CO01, MD16, CO02, CO15

Ein Fertigungsauftrag legt fest, welches Material an welchem Ort zu welcher Zeit in welcher Menge verarbeitet werden soll. Außerdem wird festgelegt, welche Komponenten und Arbeitsschritte verwendet werden und wie die Auftragskosten abzurechnen sind.

- Geplante Aufträge sind Ergebnisse der laufenden Bedarfsplanung. Bei Materialengpässen, die auf die interne Beschaffung eingestellt sind, entstehen Planaufträge, die in Produktionsaufträge umgewandelt werden können. Produktionsaufträge sind „Hardexemplare“; Sie können nicht mehr durch einen MRP-Lauf angepasst werden.

- GUT und Arbeitsplandaten der Materialien werden in den Fertigungsauftrag übernommen, der die Komponentenliste und die Betriebsdaten im Auftrag bestimmt.

- Geplante Kosten werden auch im Produktionsauftrag über den Komponentenpreis und den Arbeitsplanpreis aktualisiert.

- Sie können eine Verfügbarkeitsprüfung für Produktionsaufträge durchführen, die alle fehlenden Komponenten im Auftrag ermittelt, sodass Sie diese fehlenden Komponenten zur Auftragsausführung in die Werkstatt bringen können.

- Sie können den Fertigungsauftrag für die Werkstatt ausdrucken. Darin sind die Liste der zu verbrauchenden Komponenten und die Art der im Arbeitszentrum nacheinander auszuführenden Vorgänge aufgeführt.

- Nachdem Sie das Material physisch produziert haben, können Sie die Produktion durch eine Auftragsbestätigung deklarieren, die die Aktivitätskosten wie Maschinenbetriebspreis und Arbeitspreis im Auftrag aktualisiert.

- Sie können festlegen, dass die Rückbuchung (Verbrauch) von Komponenten während der Auftragsbestätigung automatisch gemäß der Stückliste durchgeführt wird. Der Verbrauch reduziert den Bestand an Komponenten und wird mit der Bewegungsart 261 in SAP.

- Sie können den Wareneingang des Materials auch automatisch bei der Auftragsbestätigung buchen. Der Wareneingang würde den Bestand des Materials erhöhen und wird mit der Bewegungsart 101 in SAP.

- Nach der Auftragsbestätigung werden alle Kosten, wie z. B. die Kosten für Komponenten und Aktivitätskosten, der Bestellung belastet, und sobald Sie den Wareneingang buchen, werden die Kosten der Bestellung gutgeschrieben.

- Sobald der Produktionsauftrag vollständig bestätigt und geliefert wurde oder das Unternehmen sich entschieden hat, diesen Auftrag nicht auszuführen, muss er technisch geschlossen werden, was bedeutet, dass der Auftrag nicht mehr im MRP-Lauf berücksichtigt wird und aus der Bestands-/Bedarfsliste gelöscht wird. Die Bestellreservierung für Komponenten wird ebenfalls gelöscht.

So erstellen und geben Sie einen Produktionsauftrag frei

Die Erstellung eines Fertigungsauftrags ist erforderlich, um das Material herzustellen und die verwendeten Komponenten zu verbrauchen. Darüber hinaus legt er die Reihenfolge der im Arbeitszentrum auszuführenden Vorgänge fest.

Die Auftragsfreigabe bedeutet, dass der Auftrag zur Ausführung in der Werkstatt bereit ist. Sie können eine automatische Auftragsfreigabe auch im Anlegemodus durchführen, indem Sie das entsprechende Produktionsplanungsprofil im Materialstamm mit gesetztem Kennzeichen für die automatische Freigabe verwenden.

Schritt 1) Ab SAP Einfacher Zugriff Bild öffnen Sie die Transaktion CO01

-

Geben Sie den Materialcode ein, für den ein Produktionsauftrag erstellt werden muss.

- Geben Sie den Anlagencode ein.

Nachdem Sie alle Felder ausgefüllt haben, klicken Sie auf ![]() oder drücken Sie die Eingabetaste, um zum nächsten Bildschirm zu gelangen.

oder drücken Sie die Eingabetaste, um zum nächsten Bildschirm zu gelangen.

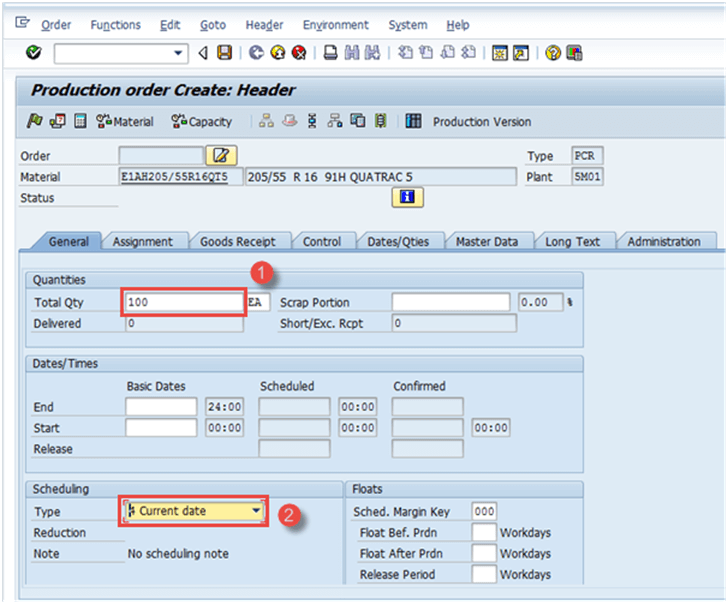

Schritt 2) Auf diesem Bildschirm

- Geben Sie die Bestellmenge ein.

- Wählen Sie im Planungs-Unterbildschirm die Option „aktuelles Datum“.

Nachdem Sie alle Felder ausgefüllt haben, klicken Sie auf Klicken ![]() Zur Bestätigung kopiert das System dann die Stückliste und Daten weiterleiten in der Reihenfolge.

Zur Bestätigung kopiert das System dann die Stückliste und Daten weiterleiten in der Reihenfolge.

Schritt 3) Auf demselben Bildschirm

-

Klicken Sie auf

, um die Bestellung freizugeben. In der unteren linken Ecke wird die folgende Meldung angezeigt:

, um die Bestellung freizugeben. In der unteren linken Ecke wird die folgende Meldung angezeigt:  .

.

-

Klicken Sie auf

um die Materialverfügbarkeit zu prüfen. Das System zeigt die Meldung über die Verfügbarkeit der Komponenten an.

um die Materialverfügbarkeit zu prüfen. Das System zeigt die Meldung über die Verfügbarkeit der Komponenten an.

Hinweis: Sie können sich auch dafür entscheiden, die Bestellung nicht freizugeben, wenn bei der Verfügbarkeitsprüfung fehlende Teile gefunden werden.

Klicktaste ![]() zum Speichern wird unten links folgende Meldung angezeigt:

zum Speichern wird unten links folgende Meldung angezeigt: ![]() .

.

So erstellen Sie einen Produktionsauftrag durch Konvertieren eines Planauftrags

Geplante Aufträge sind das Ergebnis des MRP-Laufs und sollten zur weiteren Ausführung in einen Produktionsauftrag umgewandelt werden.

Sie können die Produktion nicht direkt anhand von Planaufträgen deklarieren und müssen daher in einen Produktionsauftrag umgewandelt werden.

Sobald der geplante Auftrag in einen Produktionsauftrag umgewandelt wird, wird der geplante Auftrag aus dem System gelöscht und steht nicht mehr zur Berücksichtigung in der Bedarfsplanung zur Verfügung (Materialbedarfsplanung).

Schritt 1) Ab SAP Einfacher Zugriff auf den Bildschirm zum Öffnen der Transaktion MD16

- Wählen Sie aus der Liste das Optionsfeld „MRP-Controller“ aus, bei dem es sich um eine Gruppe von Materialien handelt.

- Drücken Sie oben auf das rechte Markierungszeichen oder drücken Sie die Eingabetaste auf Ihrer Tastatur.

Das System zeigt den folgenden Bildschirm an.

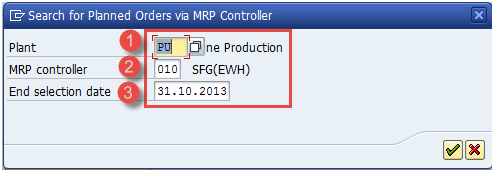

Schritt 2) In diesem Bildschirm rufen wir die geplanten Bestellungen basierend auf Disponenten und Auswahldaten ab.

- Anlagencode eingeben.

-

Geben Sie den Disponenten ein

-

Geben Sie das Endauswahldatum ein, bis alle geplanten Aufträge extrahiert werden.

Klicken Sie unten auf das rechte Markierungszeichen oder geben Sie die Eingabetaste über die Tastatur ein, um zum nächsten Bildschirm zu gelangen.

Schritt 3)Auf diesem Bildschirm

- Wählen Sie das Raster aus, für das Sie die Planaufträge umwandeln möchten

Produktionsaufträge werden nach der Konvertierung von Planaufträgen erstellt.

So ändern Sie den Produktionsauftrag

Möglicherweise müssen Sie den Produktionsauftrag ändern, wenn Ihr Unternehmen eine Planungsmenge ändern möchte oder wenn die Stückliste/der Arbeitsplan geändert wurde, nachdem der Auftrag bereits erstellt wurde.

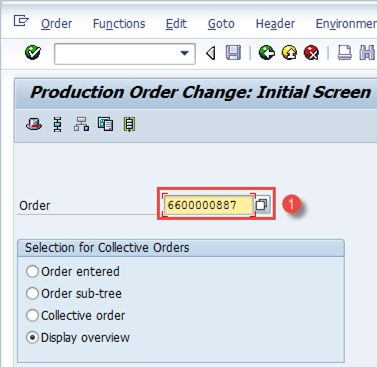

Schritt 1) Ab SAP Einfacher Zugriffsbildschirm: Öffnen der Transaktion CO02

-

Geben Sie die Produktionsauftragsnummer ein, die Sie ändern möchten.

Im selben Fenster können Sie sehen, dass die Schaltfläche „Übersicht anzeigen“ ausgewählt ist. Sie ist standardmäßig ausgewählt.

Nachdem Sie alle Felder ausgefüllt haben, klicken Sie auf ![]() um zum nächsten Bildschirm zu gelangen.

um zum nächsten Bildschirm zu gelangen.

Schritt 2) In diesem Bildschirm wird die Bestellung geändert.

- Ändern Sie die Bestellmenge auf 9000 oder was auch immer Ihre Anforderung ist, wie unten gezeigt.

Klicken Sie nach Abschluss aller Änderungen auf die Schaltfläche ![]() um die Bestellung zu speichern. Das System zeigt eine Meldung wie

um die Bestellung zu speichern. Das System zeigt eine Meldung wie ![]() In der unteren linken Ecke ist die Bestellnummer 6600000887 gespeichert.

In der unteren linken Ecke ist die Bestellnummer 6600000887 gespeichert.

So bestätigen Sie den Produktionsauftrag

Schritt 1) Ab SAP Einfacher Zugriffsbildschirm: Öffnen der Transaktion CO15. Drei Aktivitäten werden gleichzeitig mit Bestätigung ausgeführt.

- Bestätigungsdokument erstellen

- Verbrauchen Sie Rohstoffe oder Halbfabrikate

- Guter Eingang von Fertigwaren oder Halbfabrikaten

- Geben Sie die Produktionsauftragsnummer ein

Nachdem Sie alle Felder ausgefüllt haben, klicken Sie auf ![]() um zum nächsten Bildschirm zu gelangen

um zum nächsten Bildschirm zu gelangen

Schritt 2) In diesem Bildschirm geben wir die tatsächliche zu bestätigende Ertragsmenge ein.

- Geben Sie die Ertragsmenge ein, also die produzierte Menge, die Sie deklarieren möchten

- Klicken Sie oben auf die Schaltfläche „Warenbewegung“, um die automatische Warenbewegung zusammen mit der Bestätigung zu überprüfen

Schritt 3) In dieser Maske sehen Sie den Wareneingang des Muttermaterials und den Warenausgang der Komponenten.

Wenn der Steuerschlüssel des letzten Vorgangs im Auftrag einen automatischen Wareneingang vorsieht, bucht das System das produzierte Material automatisch in den frei verfügbaren Bestand.

Der automatische Wareneingang kann auch durch das Produktionsplanungsprofil in der Materialstammplanungsansicht aktiviert werden.

Wenn Sie einen Auftrag mit Komponenten bestätigen, für die in der Materialstammsicht Disposition1 das Kennzeichen Retrograde Entnahme gesetzt ist, bucht das System automatisch einen Warenausgang (WA) für diese Komponenten.

- Automatischer Wareneingang (WE), Produktion von Material erfolgt über Bewegungsart 101.

-

Auto-Warenausgang (WA), Verbrauch von Komponenten erfolgt über die Bewegungsart 261.

Klicktaste ![]() speichern.

speichern.

Das System zeigt eine Meldung wie ![]() in der unteren linken Ecke, um anzuzeigen, wie viele Warenbewegungen erfolgreich oder fehlgeschlagen gebucht wurden.

in der unteren linken Ecke, um anzuzeigen, wie viele Warenbewegungen erfolgreich oder fehlgeschlagen gebucht wurden.

Fehlgeschlagene Warenbewegungen aufgrund fehlender Verbrauchsbestände werden manuell nachbearbeitet.

So erstellen Sie einen TECO-Produktionsauftrag (technisch abgeschlossen).

Der technische Abschluss des Auftrags ist erforderlich, wenn der Produktionsauftrag entweder vollständig ausgeliefert ist oder in der Werkstatt nicht weiter bearbeitet werden soll.

Nachdem sich der Status des technischen Abschlussauftrags in „TECO“ geändert hat, können keine weiteren Warenbewegungen für den Auftrag durchgeführt werden.

Der Auftrag ist im MRP-Lauf nicht mehr verfügbar und wird aus der Bestands-/Bedarfsliste gelöscht.

Die Controlling-Abteilung kann dann die Abweichungsberechnung für den Produktionsauftrag nach dem TECO-Status durchführen.

Schritt 1) Ab SAP einfacher Zugriff, offene Transaktion CO02

- Geben Sie die Bestellnummer ein, die Sie TECO senden möchten.

Klicken Sie auf ![]() zum nächsten Bildschirm, nachdem alle Felder ausgefüllt wurden,

zum nächsten Bildschirm, nachdem alle Felder ausgefüllt wurden,

Schritt 2) In diesem Bildschirm erfahren Sie, wie Sie einen Produktionsauftrag in den TECO-Status versetzen.

- Klicken Sie im Menü Funktion-> Verarbeitung einschränken ->Technisch abgeschlossen. Das System zeigt eine Meldung im Status „TECO“ an

- Das System zeigt eine Statusmeldung an: TECO

Problemlösung

-

Stückliste und Arbeitsplan müssen vor der Erstellung des Produktionsauftrags vorhanden sein, andernfalls werden sie nicht in den Produktionsauftrag kopiert und können Probleme bei der Aktualisierung der geplanten Kosten und beim Verbrauch von Komponenten während des Bestätigungsprozesses verursachen, was sich auf den Bestand der Komponenten auswirkt.

-

Der Produktionsauftrag muss vor der Auftragsbestätigung freigegeben werden, da der Freigabestatus des Auftrags eine Bestätigung ermöglicht.

-

Falls Sie welche erhalten Buchhaltung Wenn bei der Warenbewegung im Bestätigungsprozess ein Fehler auftritt, stellen Sie sicher, dass im Materialstamm die richtige Bewertungsklasse eingestellt ist Buchhaltung Sehen Sie sich das Finanzteam an oder kontaktieren Sie es.

-

Stellen Sie sicher, dass die Standardkosten für das Material aktualisiert werden, um kalkulationsbezogene Fehler wie fehlende Aktivitätspreise usw. bei der Bestätigung des Produktionsauftrags zu vermeiden.

-

Wenn einige Warenbewegungen während des Bestätigungsprozesses aufgrund des Bestandsdefizits fehlschlagen, sollten Sie diese separat verarbeiten, sobald die Komponenten auf Lager gebracht werden.