SAP MRP (planowanie zapotrzebowania materiałowego)

Czym jest SAP MRP?

SAP MRP (planowanie zapotrzebowania materiałowego) służy do pozyskiwania lub terminowej produkcji wymaganych ilości materiałów na potrzeby własne lub w celu spełnienia wymagań klientów. W produkcji funkcją MRP jest zapewnienie terminowej dostępności materiałów. Głównym celem jest zaplanowanie dostaw w oparciu o zapotrzebowanie i uwzględnienie bieżących zapasów oraz pokrycie niedoborów.

Przebieg procesu MRP

-

Dzięki systemowi MRP można optymalizować zapasy poprzez planowanie przychodów zgodnie z potrzebami, co pozwala uniknąć nadwyżek zapasów.

-

Sprzedaż i dystrybucja dają konkretne wymagania klientów z rynku.

- In Zarządzanie popytemsprzedaż planowana jest z wyprzedzeniem poprzez prognozę sprzedaży. Prognozę sprzedaży wprowadza się do zarządzania popytem w postaci Planowanego Zapotrzebowania Niezależnego (PIR), czyli zapotrzebowania na gotowy produkt.

- Aby pokryć te wymagania, system MRP oblicza zapotrzebowanie netto oraz planuje ilości zamówień i terminy, w których materiał ma zostać zakupiony lub wyprodukowany.

-

Jeśli materiał jest produkowany we własnym zakresie, system rozbija BOM i oblicza zależne od niego wymagania, czyli ilość komponentów potrzebnych do wytworzenia gotowego produktu.

-

Jeśli występuje niedobór materiału, na każdym poziomie BOM tworzone są zamówienia planowane, aby spełnić wymagania, a także generowane są zapotrzebowania na surowce pozyskiwane zewnętrznie. Można także tworzyć zamówienia planowane na materiały pozyskiwane zewnętrznie, które można przekształcić w zapotrzebowanie zakupu.

-

MRP planuje czas realizacji i oblicza planowane daty zamówień na podstawie czasów marszruty. Zasadniczo wykonuje planowanie wsteczne, zaczynając od daty zapotrzebowania minus (czasy przetwarzania GR, czas produkcji wewnętrznej, czas przed produkcją) i oblicza czas trwania planowanych zamówień.

-

Zlecenia produkcyjne lub Zamówienia zakupu są tworzone odpowiednio po konwersji zamówień planowanych i zapotrzebowań zakupu.

- Typ MRP „PD” w głównym widoku materiału MRP 1 jest niezbędny do uruchomienia MRP dla materiałów. Jeśli nie chcesz uruchamiać MRP na materiale, w głównym materiale możesz zachować typ MRP „ND”.

Główny harmonogram produkcji (MPS)

Jest używany specjalnie w przypadku materiałów krytycznych, zwykle produktów o wysokiej wartości, gdzie nie chcesz zmian w planie produkcji w ramach harmonogramu planowania w następnym przebiegu MPS, a plan produkcji zostaje automatycznie zatwierdzony, gdy tylko wejdzie w horyzont czasowy planowania, w przeciwieństwie do przebiegu MRP.

- Oddzielny przebieg odbywa się dla pozycji MPS; nie są one uwzględniane w przebiegu MRP.

- Zasadniczo zapewnia dostępność kluczowych zasobów, które nie powinny utrudniać produkcji poprzez utrzymywanie zapasów.

- Planowanie horyzontu czasowego (liczba dni od daty bieżącej) jest przydatne w przypadku scenariusza MPS, w którym można zapisać propozycje zakupowe (planowane zamówienia) przed zmianami od ostatniego przebiegu MRP.

-

Po wejściu w horyzont czasowy planowania w propozycjach zamówień nie zachodzą żadne automatyczne zmiany (poprawka PTF jest utrzymywana w głównym materiale). Zatem wszystkie zamówienia zaplanowane w harmonogramie planowania są automatycznie potwierdzane przez system.

-

Aby uruchomić MPS dla materiałów, należy zachować typ MRP „P0” do „P3” w głównym materiale.

Parametry planowania MRP

Parametry MRP są wymagane do uruchomienia MRP pod kątem uwzględnienia wymagań (PIR) w horyzoncie planowania, parametrów harmonogramu oraz wykorzystania danych BOM i routingu.

- Klucz przetwarzania

-

Zmiana netto (NETCH): W tym przebiegu system uwzględnia te materiały w przebiegu planowania od ostatniego przebiegu MRP, które uległy pewnym zmianom dotyczącym przyjęć i wydań lub jakichkolwiek zmian w zapasach.

- Zmiana netto w horyzoncie planowania (NETPL): W tym przebiegu system uwzględnia te materiały w przebiegu planowania od ostatniego przebiegu MRP, które uległy pewnym zmianom dotyczącym przyjęć i wydań lub jakichkolwiek zmian w zapasach. Rozważa wymagania we wcześniej zdefiniowanym horyzoncie planowania, w przeciwieństwie do klucza NETCH, który uwzględnia całkowite wymagania futurystyczne.

-

Planowanie regeneracyjne (NEUPL): Planuje wszystkie materiały na potrzeby biegu MRP, niezależnie od zmian, jakim ulegają. Plan ten nie jest tak powszechnie stosowany. Uzyskanie efektu końcowego zajmuje dużo czasu.

- Tryb planowania

- Dostosuj dane planistyczne: przetwarza tylko zmienione dane.

- Ponowne rozbicie BOM i routingu: Przeczytaj ponownie BOM i dane routingu dla istniejących zamówień.

-

Usuń i utwórz ponownie dane planowania: Całkowicie usuwa dane planowania (wszystkie przyjęcia) i tworzy je ponownie.

- Scheduling

-

Podstawowe harmonogramowanie: MRP oblicza tylko podstawowe daty zamówień i wykorzystuje wewnętrzny czas produkcji dla wzorca materiału.

- Harmonogramowanie czasu realizacji: Daty produkcji są określane na podstawie harmonogramu czasu realizacji planowanych zamówień. Trasy są odczytywane w celu planowania i obliczania wymagania dotyczące wydajności na centrach pracy.

Jak uruchomić MRP dla wszystkich produktów

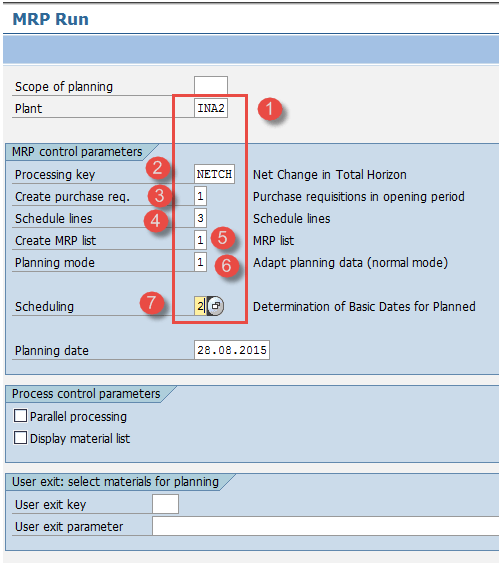

Krok 1) Od SAP ekran łatwego dostępu, otwórz transakcję MD01, przeprowadzimy MRP na poziomie zakładu.

-

Wprowadź swój zakład produkcyjny, dla którego chcesz przeprowadzić przebieg MRP.

- Wprowadź klucz przetwarzania jako „NETCH” (zmiana netto w horyzoncie całkowitym)

- Wpisz „1” w polu Utwórz zapotrzebowanie zakupu. Oznacza to, że w przypadku materiałów pozyskiwanych zewnętrznie system MRP będzie generował zapotrzebowania na zakup zamiast planowanych zamówień.

- Wpisz „3” dla linii harmonogramu, co oznacza, że MRP wygeneruje linie harmonogramu dla surowców objętych umową harmonogramową.

- Wprowadź „1” w polu Lista MRP, a system utworzy listę MRP podobną do listy zapasów/zapotrzebowań w celu późniejszej analizy poprzedniego przebiegu MRP.

- Wejdź w tryb planowania „3”, ponieważ usuniemy i odtworzymy wszystkie dane planowania dla wszystkich materiałów.

- Wprowadź wskaźnik planowania „2”, co oznacza, że MRP ustali harmonogram czasu realizacji i uwzględni czasy trasowania w celu obliczenia planowanych dat zamówień.

Po wypełnieniu wszystkich pól kliknij aby przejść do następnego ekranu.

Naciśnij Enter, aby zignorować tę wiadomość.

System ładnie prosi o ponowne sprawdzenie parametrów wejściowych, ponieważ przebieg MRP spowoduje zmianę harmonogramu i nadpisanie wszystkich istniejących danych. Jesteś pewny??? Jeśli tak, naciśnij Enter.

Czy naprawdę jesteś pewien, że chcesz kontynuować??? Jeśli tak, to ponownie naciśnij Enter.

Krok 2) Systemowi zajmie trochę czasu obliczenie zapotrzebowania materiałowego.

- Po wykonaniu obliczeń pojawi się raport. Można tu zobaczyć, ile materiałów zaplanowano i na jakich parametrach podano w trakcie biegu.

Uruchomienie MRP dla pojedynczego materiału

Krok 1) W Transakcji MD02 przeprowadzimy MRP dla pojedynczego materiału.

-

Wprowadź kod materiału, dla którego chcesz uruchomić MRP.

-

Wprowadź kod zakładu produkcyjnego, dla którego chcesz przeprowadzić przebieg MRP.

- Wprowadź klucz przetwarzania jako „NETCH” (zmiana netto w horyzoncie całkowitym)

- Wpisz „1” w polu Utwórz zapotrzebowanie na zakup, co oznacza, że w przypadku materiałów pozyskiwanych zewnętrznie system MRP wygeneruje zapotrzebowania na zakup zamiast planowanych zamówień.

- Wpisz „3” dla linii harmonogramu, co oznacza, że MRP wygeneruje linie harmonogramu dla surowców objętych umową harmonogramową.

- Wprowadź „1” w polu Lista MRP, a system utworzy listę MRP podobną do listy zapasów/zapotrzebowań w celu późniejszej analizy poprzedniego przebiegu MRP.

- Wejdź w tryb planowania „3”, ponieważ usuniemy i odtworzymy wszystkie dane planowania dla wszystkich materiałów.

- Wprowadź wskaźnik planowania „2”, co oznacza, że MRP ustali harmonogram czasu realizacji i uwzględni czasy trasowania w celu obliczenia planowanych dat zamówień.

Po wypełnieniu wszystkich pól kliknij aby przejść do następnego ekranu.

System ładnie prosi o ponowne sprawdzenie parametrów wejściowych, ponieważ przebieg MRP spowoduje zmianę harmonogramu i nadpisanie wszystkich istniejących danych. Jesteś pewny??? Jeśli tak, naciśnij Enter.

Czy jesteś na 100% pewien, że naprawdę chcesz kontynuować??? Jeśli tak, to ponownie naciśnij Enter.

Krok 2) Systemowi zajmie trochę czasu obliczenie zapotrzebowania materiałowego.

- Po wykonaniu obliczeń pojawi się raport. Tutaj możesz zobaczyć, ile materiałów zostało zaplanowanych.

Note : Ponieważ w zakładzie dostępne są 22 materiały, zaplanowano więc tylko te 22 materiały.

Uruchomienie głównego harmonogramu produkcji (MPS).

Krok 1) W Transakcji MD43 uruchomimy MPS dla pojedynczego materiału.

-

Wprowadź materiał, dla którego chcesz uruchomić MPS. Tutaj wzięliśmy identyfikator „13967476”.

-

Wpisz swój zakład produkcyjny „INA2”, dla którego chcesz wykonać uruchomienie MPS.

- Wprowadź klucz przetwarzania jako „NETCH” (zmiana netto w horyzoncie całkowitym)

- Wpisz „1” w polu Utwórz zapotrzebowanie zakupu. Oznacza to, że w przypadku materiałów pozyskiwanych zewnętrznie MPS będzie generować zapotrzebowania na zakup zamiast planowanych zamówień.

- Wpisz „3” dla linii harmonogramu, co oznacza, że MPS wygeneruje linie harmonogramu dla surowców objętych umową harmonogramową.

- Wprowadź „1” w polu Lista MRP, a system utworzy listę MRP podobną do listy zapasów/zapotrzebowań w celu późniejszej analizy poprzedniego przebiegu MPS.

- Wejdź w tryb planowania „3”, ponieważ usuniemy i odtworzymy wszystkie dane planowania dla wszystkich materiałów.

- Wprowadź wskaźnik planowania „2”, co oznacza, że MRP ustali harmonogram czasu realizacji i uwzględni czasy trasowania w celu obliczenia planowanych dat zamówień.

Kliknij do następnego ekranu po wypełnieniu wszystkich pól, system wyświetli komunikat

kliknij

ponownie, jeśli wszystko jest w porządku

Krok 2) W tym kroku wygenerujemy interaktywne dane planistyczne, dzięki którym jednocześnie będziesz mógł zobaczyć wyniki planowania.

- Naciśnij przycisk „Planowanie”, co spowoduje wygenerowanie zamówień planowanych na brakującą ilość.

- Sprawdź wygenerowane zamówienia planowane.

Ocena MRP – lista zapasów/zapotrzebowań

Na tej liście zobaczysz zapotrzebowanie, aktualny stan magazynowy oraz planowane przyjęcia, czyli zamówienia na materiał.

Krok 1) Od SAP ekran łatwego dostępu, otwórz transakcję MD04

-

Wprowadź materiał, dla którego ma zostać wyświetlona lista zapasów/zapotrzebowań.

- Wprowadź kod rośliny.

Krok 2) Po wprowadzeniu informacji we wszystkich polach kliknij aby przejść do następnego ekranu i wyświetlić listę zapasów/zapotrzebowań.

-

Generowana jest lista zapasów/zapotrzebowań na materiał, którą można zobaczyć

- BOM dla materiału D13967476 został rozłożony i

- Zapotrzebowanie na zakup w wysokości 50 (stała wielkość partii 50 utrzymywana w głównym kodzie materiału A01232589) zostało wygenerowane w stosunku do zapotrzebowania netto w wysokości – 41.606.

Rozwiązywanie problemów

-

Może zaistnieć sytuacja, w której główny zapis materiału nie istnieje. W tym celu należy utworzyć główny materiał dla materiału przed uruchomieniem MPS/MRP.

-

Przed uruchomieniem MRP upewnij się, że dane dotyczące BOM i tras są dostępne, aby w ogóle wygenerować propozycje zamówień w oparciu o wymagania BOM W przeciwnym razie planowane zamówienia byłyby generowane bez zestawienia materiałów, co mogłoby powodować problemy w dalszym procesie konsumpcji.