Productieorder binnen SAP: CO01, MD16, CO02, CO15

Een productieorder definieert welk materiaal verwerkt moet worden, op welke locatie, op welk tijdstip en hoeveel hoeveelheid er nodig is. Het definieert ook welke componenten en volgorde van bewerkingen gebruikt moeten worden en hoe de orderkosten verrekend moeten worden.

- Geplande orders zijn de resultaten van het uitvoeren van MRP. Bij tekorten aan materialen die zijn ingesteld op interne inkoop ontstaan planorders, die kunnen worden omgezet in productieorders. Productieorders zijn “hardcopy”; ze kunnen niet meer worden aangepast door een MRP-run.

- BOM en de routeringsgegevens van de materialen worden gekopieerd naar de productieorder, die de lijst met componenten en operationele gegevens in de order bepaalt.

- Geplande kosten worden ook bijgewerkt in de productieorder via de componentprijs en de routeactiviteitsprijs.

- U kunt een beschikbaarheidscontrole uitvoeren op productieorders, waarbij eventuele ontbrekende componenten in de order worden vastgesteld, zodat u dat ontbrekende component kunt meenemen voor de orderuitvoering op de werkvloer.

- U kunt de productieorder voor de werkvloer afdrukken. Deze bevat een lijst met de te verbruiken componenten en de bewerkingen die in de juiste volgorde op de werkvloer moeten worden uitgevoerd.

- Nadat u het materiaal fysiek hebt geproduceerd, kunt u de productie declareren via de orderbevestiging, waarin de activiteitenkosten worden bijgewerkt, zoals de bedrijfsprijs van de machine en de arbeidsprijs op de bestelling.

- U kunt ervoor kiezen om het backflushen (verbruik) van componenten automatisch uit te voeren tijdens de orderbevestiging volgens de stuklijst. Het verbruik vermindert de inventaris van componenten en wordt uitgevoerd met uurwerktype 261 in SAP.

- U kunt de goederenontvangst van het materiaal ook automatisch boeken tijdens de orderbevestiging. Goederenontvangst zou de inventaris van het materiaal vergroten en wordt uitgevoerd met bewegingstype 101 in SAP.

- Na de orderbevestiging worden alle kosten, zoals de kosten van componenten en activiteitenkosten, afgeschreven van de bestelling. Zodra u de goederenontvangst boekt, worden de kosten op de bestelling gecrediteerd.

- Zodra de productieorder volledig is bevestigd en afgeleverd, of het bedrijf heeft besloten die order niet uit te voeren, moet deze technisch worden gesloten, wat betekent dat de order niet langer in aanmerking wordt genomen in de MRP-run en wordt verwijderd uit de voorraad-/behoeftelijst. Ook de orderreservering op componenten wordt verwijderd.

Hoe u een productieorder kunt aanmaken en vrijgeven

Het aanmaken van een productieorder is vereist om het materiaal te produceren en de gebruikte componenten te verbruiken. Ook specificeert het de volgorde van de handelingen die in het werkcentrum moeten worden uitgevoerd.

Het vrijgeven van de order betekent dat de order gereed is om op de werkvloer te worden uitgevoerd. U kunt een order ook automatisch vrijgeven tijdens de aanmaakmodus door het relevante productieplanningsprofiel te gebruiken in de materiaalmaster met een automatische vrijgave-indicatorset.

Stap 1) Vanaf SAP Gemakkelijke toegang scherm open transactie CO01

-

Voer de materiaalcode in waarvoor een productieorder moet worden aangemaakt.

- Voer de fabriekscode in.

Klik na het invullen van alle velden op ![]() of druk op Enter om naar het volgende scherm te gaan.

of druk op Enter om naar het volgende scherm te gaan.

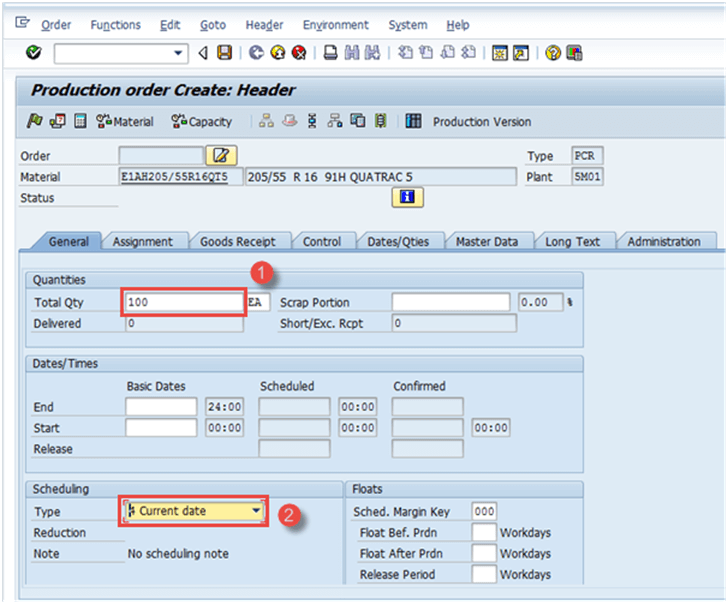

Stap 2) In dit scherm

- Voer de bestelhoeveelheid in.

- Selecteer de optie “huidige datum” in het planningssubscherm.

Nadat u alle velden heeft ingevuld, drukt u op klikken ![]() ter bevestiging kopieert het systeem BOM en Gegevens routeren in de volgorde.

ter bevestiging kopieert het systeem BOM en Gegevens routeren in de volgorde.

Stap 3) In hetzelfde scherm wordt

-

Klik

om de bestelling vrij te geven. Het volgende bericht verschijnt in de linkerbenedenhoek:

om de bestelling vrij te geven. Het volgende bericht verschijnt in de linkerbenedenhoek:  .

.

-

Klik

om de beschikbaarheid van materiaal te controleren. Het systeem toont de melding over de beschikbaarheid van componenten.

om de beschikbaarheid van materiaal te controleren. Het systeem toont de melding over de beschikbaarheid van componenten.

Let op: U kunt er ook voor kiezen om de bestelling niet vrij te geven als er ontbrekende onderdelen zijn gevonden bij beschikbaarheidscontroles.

Klik op de knop ![]() Om op te slaan, verschijnt het volgende bericht in de linker benedenhoek:

Om op te slaan, verschijnt het volgende bericht in de linker benedenhoek: ![]() .

.

Hoe u een productieorder kunt aanmaken door de geplande order te converteren

Geplande orders zijn het resultaat van de MRP-run en moeten worden omgezet in een productieorder voor het verdere uitvoeringsproces.

U kunt de productie niet rechtstreeks declareren via planorders en moet daarom worden omgezet naar Productieorder.

Zodra de geplande order is omgezet in een productieorder, wordt de geplande order uit het systeem verwijderd en is deze niet langer beschikbaar om in MRP te worden overwogen (Materiaalbehoefteplanning).

Stap 1) Vanaf SAP Gemakkelijk toegang tot scherm open transactie MD16

- Selecteer het keuzerondje “MRP-controller” uit de lijst, dit is een groep materialen.

- Druk op het rechtermarkeringsteken bovenaan of druk op Enter op uw toetsenbord.

Het systeem toont het onderstaande scherm.

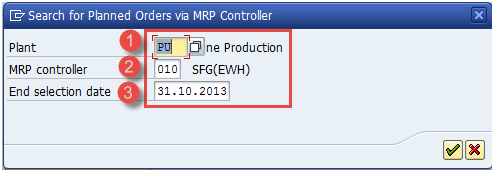

Stap 2) In dit scherm halen we de geplande orders op op basis van MRP-controller en selectiedata.

- Voer de installatiecode in.

-

Voer MRP-controller in

-

Voer de eindselectiedatum in totdat alle geplande bestellingen worden geëxtraheerd.

Klik op het rechtermarkeringsteken vanaf de onderkant of voer in vanaf het toetsenbord om naar het volgende scherm te gaan.

Stap 3)In dit scherm

- Selecteer het raster waarvoor u de planorders wilt converteren

Na conversie van planorders worden productieorders aangemaakt.

Productieorder wijzigen

Mogelijk moet u de productieorder wijzigen als uw bedrijf een planningshoeveelheid wil wijzigen of als de stuklijst/routing is gewijzigd nadat de order al is aangemaakt.

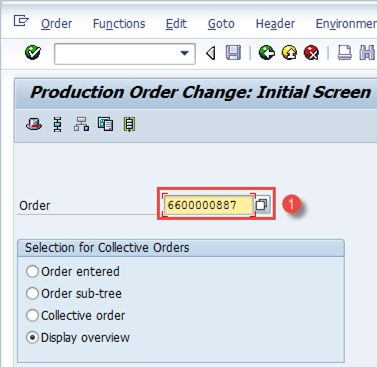

Stap 1) Vanaf SAP Gemakkelijk toegang scherm open transactie CO02

-

Voer het productieordernummer in dat u wilt wijzigen.

In hetzelfde venster ziet u dat de knop “Display Overview” is geselecteerd; deze is standaard geselecteerd.

Klik na het invullen van alle velden op ![]() om naar het volgende scherm te gaan.

om naar het volgende scherm te gaan.

Stap 2) In dit scherm wordt de bestelling aangepast.

- Wijzig de bestelhoeveelheid in 9000 of wat uw vereiste ook is, zoals hieronder weergegeven.

Nadat alle wijzigingen zijn voltooid, klikt u op de knop ![]() om de bestelling op te slaan. Het systeem toont een bericht zoals

om de bestelling op te slaan. Het systeem toont een bericht zoals ![]() Bestelnummer opgeslagen 6600000887 in de linker benedenhoek.

Bestelnummer opgeslagen 6600000887 in de linker benedenhoek.

Hoe u een productieorder kunt bevestigen

Stap 1) Vanaf SAP Gemakkelijk toegang scherm open transactie CO15, drie activiteiten vinden tegelijkertijd plaats met bevestiging.

- Bevestigingsdocument genereren

- Consumeer grondstoffen of halffabrikaten

- Goede ontvangst van eindproducten of halffabrikaten

- Voer het productieordernummer in

Klik na het invullen van alle velden op ![]() om naar het volgende scherm te gaan

om naar het volgende scherm te gaan

Stap 2) In dit scherm voeren wij de daadwerkelijk te bevestigen opbrengsthoeveelheid in.

- Vul de opbrengsthoeveelheid in. Dit is de geproduceerde hoeveelheid die u wilt aangeven

- Druk bovenaan op de knop Goederenbeweging om de automatische goederenbeweging te controleren, samen met de bevestiging

Stap 3) In dit scherm ziet u de goederenontvangst van het moedermateriaal en de goederenafgifte van componenten.

Als de bedieningstoets van de laatste bewerking in de order automatische goederenontvangst specificeert, boekt het systeem het geproduceerde materiaal automatisch in de onbeperkte voorraad.

Automatische goederenontvangst kan ook worden geactiveerd via het productieplanningsprofiel in de materiaalmasterwerkplanningsweergave.

Als u een order bevestigt met componenten waarvoor de Backflushing-indicator is ingesteld in de MRP1-weergave van de materiaalstam, boekt het systeem automatisch een goederenafgifte (GI) voor deze componenten.

- Auto Goederenontvangst (GR), productie van materiaal uitgevoerd met bewegingstype 101.

-

Autogoederenuitgifte (GI), verbruik van componenten uitgevoerd met bewegingstype 261.

Klik op de knop ![]() opslaan.

opslaan.

Het systeem toont een bericht zoals ![]() in de linkerbenedenhoek, om aan te geven hoeveel goederenbewegingen succesvol of mislukt zijn geboekt.

in de linkerbenedenhoek, om aan te geven hoeveel goederenbewegingen succesvol of mislukt zijn geboekt.

Mislukte goederenbewegingen als gevolg van een tekort aan consumptievoorraden worden handmatig opnieuw verwerkt.

Hoe TECO (technisch voltooide) productieorder te voltooien

De technische voltooiing van de order is vereist wanneer de productieorder volledig is afgeleverd of niet verder op de werkvloer hoeft te worden verwerkt.

Nadat de technische voltooiing van de orderstatus is gewijzigd in TECO, kunnen er geen verdere goederenbewegingen voor de order worden uitgevoerd.

De bestelling is niet langer beschikbaar in de MRP-run en wordt verwijderd uit de voorraad-/behoeftelijst.

De controlerende afdeling kan vervolgens de variantieberekening uitvoeren op de productieorder na de TECO-status.

Stap 1) Vanaf SAP gemakkelijke toegang, open transactie CO02

- Vul het ordernummer in dat u naar TECO wilt sturen.

Klik ![]() naar het volgende scherm nadat alle velden zijn ingevuld,

naar het volgende scherm nadat alle velden zijn ingevuld,

Stap 2) In dit scherm zullen we zien hoe u een productieorder naar TECO-status kunt plaatsen,

- Klik in menu Functie-> Beperk de verwerking ->technisch compleet. Systeem toont bericht in status-TECO

- Systeem toont bericht in status-TECO

Problemen oplossen

-

Stuklijst en routing moeten bestaan voordat de productieorder wordt aangemaakt, anders wordt deze niet naar de productieorder gekopieerd en kan dit problemen veroorzaken bij het bijwerken van de geplande kosten en het verbruik van componenten tijdens het bevestigingsproces, waardoor de voorraad van de componenten wordt beïnvloed.

-

De productieorder moet worden vrijgegeven voordat de orderbevestiging wordt uitgevoerd, omdat de vrijgegeven status van de order bevestiging mogelijk maakt.

-

Als u er een ontvangt Accounting fout tijdens de goederenbeweging in het bevestigingsproces, zorg er dan voor dat de juiste waarderingsklasse is ingesteld in de materiaalstam Accounting bekijk of neem contact op met het financiële team.

-

Zorg ervoor dat de standaardkosten voor het materiaal worden bijgewerkt om kostengerelateerde fouten, zoals ontbrekende activiteitenprijzen enz., te voorkomen tijdens de bevestiging van productieorders.

-

Als bepaalde goederenbewegingen tijdens het bevestigingsproces mislukken vanwege het voorraadtekort, moet u deze afzonderlijk verwerken zodra de componenten op voorraad zijn.