Introduction à la SAP PP (Planification de la Production)

Qu’est-ce que la planification de la production ?

-

La planification de la production est le processus d'alignement de la demande sur la capacité de fabrication afin de créer des calendriers de production et d'approvisionnement pour les produits finis et les composants.

- SAP PP est un module important de SAP. Il suit et enregistre les flux du processus de fabrication, par exemple les coûts prévus et réels. En outre, les mouvements de marchandises depuis la conversion des matières premières vers les produits semi-finis.

- Il est entièrement intégré aux autres SAP modules : SD, MM, QM, FICO et PM.

Structure organisationnelle dans SAP PP

Dans tout module de planification de la production en direct, les emplacements des usines de fabrication et le stockage au sein des usines doivent être disponibles dans le système.

Importance de l'usine et des emplacements de stockage dans la planification de la production-

-

Toutes les données de base de production sont créées au niveau de l'usine.

-

Les activités de planification sont également réalisées au niveau de l'usine.

- Le processus de confirmation de production et le mouvement des marchandises associé se produisent au niveau de l'usine et du lieu de stockage.

Données de base dans SAP PP

Les données de base sont généralement statiques pour toute entreprise et sont très rarement modifiées en fonction des besoins. Il y a 5 données de base à maintenir dans le module Planification de la production.

- Fiche article

La fiche article contient des informations sur tous les articles qu'une entreprise achète, produit, stocke et vend. Il s'agit d'un numéro qui identifie de manière unique une fiche article, et donc un article.

Les matériaux ayant les mêmes attributs de base sont regroupés et affectés à un type de matériau tel que produit fini, matière première, etc.

Il est utilisé aux fins suivantes :

- Pour acheter du matériel

- Pour les enregistrements de mouvements de marchandises tels que la sortie ou l'entrée de marchandises dans la gestion des stocks ainsi que pour les enregistrements d'inventaire physique

- Dans la vérification des factures pour la comptabilisation des factures

- Dans les ventes et la distribution pour le processus d'exécution des commandes clients

- Dans la planification et le contrôle de la production pour les processus de planification, d'ordonnancement et de confirmation des besoins en matériaux.

- Bill de matière (BOM)

Une nomenclature est une liste complète et formellement structurée des composants ainsi que la quantité requise pour fabriquer le produit ou l'assemblage.

Les nomenclatures sont utilisées dans la planification des besoins en matériaux et le calcul des coûts des produits.

Vous pouvez également créer jusqu'à 99 nomenclatures alternatives pour un seul produit.

Pour les produits ayant des variantes, vous pouvez créer une Super BOM, qui contient tous les types possibles de composants utilisés pour fabriquer différents types de variantes, et le composant approprié est sélectionné en fonction des caractéristiques choisies dans la commande client.

Par exemple, Product Cycle peut contenir tous les types de cadres (avec différentes couleurs et tailles) et le cadre souhaité est sélectionné dans l'ordre de production en fonction de la couleur et de la taille choisies dans la commande client.

- Centre de travail

Un centre de travail est une machine ou un groupe de machines où sont effectuées des opérations de production. Les postes de travail sont utilisés dans les opérations de liste de tâches (Routages).

Il contient les données pour

- Planification

- Capacités

- Calcul des coûts

- Routage

Routage n'est rien d'autre qu'une séquence d'opérations effectuée au poste de travail. Il précise également le temps machine, le temps de main d'œuvre, etc. pour l'exécution des opérations.

Il est également utilisé pour la planification des opérations et dans le calcul du coût standard du produit.

- Version de fabrication

La version de production est une combinaison de données de nomenclature et de gamme pour la production. C'est un lien entre la nomenclature et le routage et détermine le processus de fabrication.

Il peut y avoir plusieurs versions de production selon différents processus de fabrication pour fabriquer le produit.

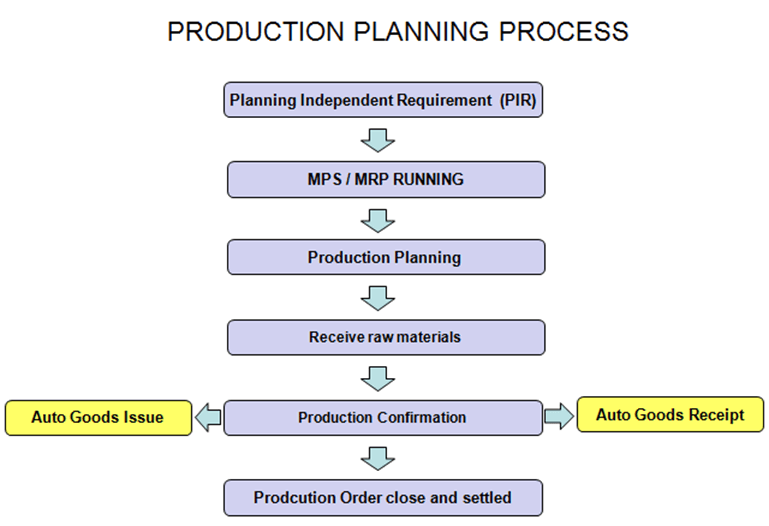

Cycle de planification de la production

La planification et le contrôle de la production se composent de 2 processus évidents de planification et d'exécution.

Planification

La planification de la production se fait généralement à partir du plan de vente budgétisé. La planification est basée sur le plan de vente pour répondre aux exigences de vente selon les temps de cycle de production. La demande pour le produit est saisie via la gestion de la demande sous la forme d'un besoin indépendant planifié (PIR). Ces données issues de la gestion de la demande deviennent l'entrée de la planification des besoins en matériaux (MRP). MRP vérifie la disponibilité des diverses matières premières utilisées pour la production à différentes étapes à l'aide des données de base telles que Bill de matériel (BOM) et les stocks d'usine actuels disponibles.

En cas de pénurie d'articles, des demandes d'achat sont créées pour les articles approvisionnés en externe et des ordres planifiés sont créés pour les articles produits en interne.

Ces demandes d'achat et ordres planifiés lancent respectivement le cycle d'approvisionnement et le cycle d'exécution de la production.

Comme MRP fonctionne avec des capacités infinies, un nivellement de capacité doit être effectué afin d'éviter tout goulot d'étranglement de capacité.

Internationaux

Ces ordres planifiés sont convertis en ordres de production et sont planifiés selon les délais de production à l'aide de données de base telles que les gammes.

Les ordres de production sont émis par le superviseur de production dans l'atelier, et des contrôles de disponibilité des matériaux peuvent également être effectués pour vérifier s'il manque des composants.

La production est réalisée sur la base des activités maintenues dans la gamme où les données de base telles que le poste de travail sont mentionnées pour chaque opération de la gamme.

Une fois la production terminée, les confirmations de commandes sont exécutées et les mouvements de marchandises pour les consommations de matières et les entrées de marchandises sont comptabilisés par rapport à la commande. Par conséquent, la commande obtient le statut Livré (DLV) et le matériel est reçu dans l'emplacement de stockage souhaité.

Habituellement, à la fin du mois, avant le règlement des commandes, l'ordre de fabrication doit être défini sur le statut techniquement terminé afin de pouvoir calculer les écarts de production par le personnel de contrôle.

Gestion de la demande

La fonction de la gestion de la demande est d’estimer les quantités requises et les dates de livraison des produits finis et des assemblages importants. La gestion de la demande utilise le PIR (exigences indépendantes planifiées) et les exigences des clients.

Des stratégies de planification doivent être définies pour un produit. Il représente les méthodes de production pour la planification et la fabrication. Il existe deux méthodes par lesquelles nous pouvons procéder.

Faire en stock: Production de biens sans commandes client, c'est-à-dire que le stock est produit indépendamment des commandes.

Faire pour commander: Cette stratégie s'applique à la production d'articles pour une commande client ou un article individuel spécifique.

Planification des besoins en matériaux (MRP)

MRP détermine toute pénurie et crée les éléments d'approvisionnement appropriés. Il calcule les besoins nets et génère des commandes planifiées pour les matériaux produits en interne et des demandes d'achat pour les matières premières.

Il planifie les délais et calcule les dates de production dans les commandes planifiées.

Il explose la nomenclature et génère des propositions d'approvisionnement à chaque niveau de nomenclature.

Planification et nivellement des capacités

La planification de capacité est utilisée pour analyser les surcharges de capacité à Centre de travail et décaler les commandes pour éviter tout goulot d'étranglement de capacité.

Les besoins en capacité sont générés via MRP sur le poste de travail et puisque MRP fonctionne avec une capacité infinie et planifie tout sur le poste de travail sans tenir compte des contraintes de capacité. Il est nécessaire de niveler la capacité du poste de travail.

La capacité peut être nivelée sur chaque centre de travail via un tableau de planification afin de créer un plan de production contraint.

Ordres de fabrication

Le résultat du MRP sera des « Ordres planifiés », qui doivent être convertis en ordres de production pour la poursuite de l'exécution du processus.

L'ordre de fabrication est un élément de réception confirmé, qui n'est pas affecté par l'exécution du MRP, contrairement aux ordres planifiés.

- L'ordre de production est un document qui précise quel matériau doit être produit et en quelle quantité. Il contient également les composants de nomenclature et les données d'opération de gamme à effectuer au poste de travail.

- L'ordre de fabrication est lancé pour exécution et des contrôles de disponibilité des matériaux peuvent être effectués pour déterminer s'il manque des composants.

Confirmation de l'ordre de fabrication

Lorsque les marchandises sont produites physiquement dans l’atelier, l’ordre de production doit être confirmé.

Lors de la confirmation, les matériaux des composants peuvent être consommés automatiquement via un mécanisme de contre-flux et la réception des marchandises des matériaux peut être effectuée automatiquement via l'opération Touche de contrôle dans la gamme.

Cependant, au lieu du mouvement automatique des marchandises, la sortie et la réception manuelles des marchandises peuvent être effectuées séparément de la confirmation.

Tout mouvement de stock échoué en raison d'un déficit de stock de composants peut être retraité manuellement.

Les coûts d'activité tels que la machine, la main d'œuvre, etc. seront également mis à jour dans l'ordre de fabrication lors de la confirmation sur une base réelle.

La commande obtient le statut CNF (Confirmé) et DLV (Livré) après confirmation finale et réception finale des marchandises.

Si la confirmation est mal envoyée, nous pouvons l'annuler et la publier à nouveau avec les données correctes.

Clôture de l'ordre de fabrication

Une fois que l'ordre de production est entièrement livré ou que nous ne souhaitons plus exécuter la commande, la commande doit être techniquement terminée.

Une fois que la commande obtient le statut TECO, elle est supprimée de la liste des stocks/besoins et n'est plus prise en compte dans l'exécution de la planification des besoins en composants. Toutes les réservations dépendantes sont également supprimées du système.

Ensuite, nous examinerons chaque phase de SAP PP et apprenez à utiliser SAP Module PP.