SAP MRP(資材所要量計画)

何ですか SAP MRPですか?

その SAP MRP(資材所要量計画) 社内の目的または顧客の要求を満たすために、必要な材料数量を期限どおりに調達または生産するために使用されます。 製造における MRP の機能は、材料が予定通りに入手可能であることを保証することです。 主な目的は、要件に基づいて、現在の在庫を考慮して供給を計画し、不足に対応することです。

MRPの流れ

-

MRP を使用すると、ニーズに応じて入庫計画を立てることで在庫を最適化し、余剰在庫を回避できます。

-

販売と流通は、市場からの具体的な顧客要求を提供します。

- In 需要管理、販売は販売予測を通じて事前に計画されます。 販売予測は、計画独立所要量 (PIR)、つまり最終製品の所要量の形式で需要管理に入力されます。

- これらの要件をカバーするために、MRP は正味要件を計算し、材料を調達または生産する必要がある調達数量と日付を計画します。

-

品目が内製される場合、BOM が展開され、従属所要量、つまり完成品を生産するために必要な構成品目の数量が計算されます。

-

資材不足が存在する場合、要件を満たすためにすべての BOM レベルで計画オーダーが作成され、外部調達された原材料に対して購買依頼が生成されます。 購買依頼に変換できる外部調達資材の計画オーダーを作成することもできます。

-

MRP はリード タイムのスケジューリングを行い、工順時間に基づいて計画オーダーの日付を計算します。 基本的には、要求日から(入庫処理時間、社内生産時間、生産までのフロート時間)を引いたバックワードスケジューリングを行い、計画オーダーの期間を計算します。

-

製造オーダー または、計画オーダーと購買依頼の変換後にそれぞれ発注書が作成されます。

- 品目マスタ MRP 1 ビューの MRP タイプ「PD」は、品目の MRP を実行するために不可欠です。 品目に対して MRP を実行したくない場合は、MRP タイプ「ND」を品目マスタで更新できます。

マスター生産スケジュール (MPS)

これは、次回の MPS 実行で計画タイム フェンス内で生産計画を変更したくない場合に、通常は高価な製品である重要な資材に特に使用され、MRP 実行とは異なり、計画タイム フェンス内になるとすぐに生産計画が自動的に確定されます。

- MPS アイテムについては別の実行が発生します。 これらは MRP 実行には含まれません。

- 基本的に、重要なリソースの可用性が確保され、在庫を維持することで生産が妨げられることはありません。

- 計画タイム フェンス (現在の日付から始まる日数) は、前回の MRP 実行以降に調達提案 (計画オーダー) が変更されないように保存できる MPS シナリオの場合に役立ちます。

-

調達提案が計画タイムフェンスに入ると、自動的に変更は行われません (PTF は品目マスタで管理されます)。 したがって、計画タイムフェンス内のすべての計画オーダーは、システムによって自動的に確定されます。

-

品目に対して MPS を実行するには、品目マスタの MRP タイプ「P0」から「P3」を更新する必要があります。

MRP計画パラメータ

MRP パラメータは、計画期間における要件 (PIR) の考慮、パラメータのスケジュール設定、および BOM と工順データの使用に関して、MRP の実行に必要です。

- 処理キー

-

純変更 (NETCH): この実行では、最後の MRP 実行からの計画実行で、入庫および出庫または在庫変更に関連する変更が加えられた品目が考慮されます。

- 計画期間の純変更 (NETPL): この実行では、入庫および出庫または在庫変更に関連する変更が加えられた、最後の MRP 実行からの計画実行内の品目が考慮されます。 将来の要件全体を考慮する NETCH キーとは異なり、事前定義された計画期間内の要件を考慮します。

-

再生計画 (NEUPL): 発生する変更に関係なく、MRP 実行のすべての品目を計画します。 このプランはあまり広く使われていません。 最終結果が得られるまでには長い時間がかかります。

- 計画モード

- 計画データの適応: 変更されたデータのみを処理します。

- BOM と工順の再展開: 既存のオーダーの BOM と工順データを再度読み取ります。

-

計画データを削除して再作成: 計画データ (すべての領収書) を完全に削除し、再作成します。

- スケジュール管理

-

基本スケジューリング: MRP はオーダーの基本日付のみを計算し、品目マスターの社内生産時間が使用されます。

- リード タイム スケジューリング: 製造日は、計画オーダーのリード タイム スケジューリングによって決定されます。 ルーティングはスケジュールを設定し、計算するために読み取られます。 容量要件 ワークセンターについて。

すべての製品の MRP を実行する方法

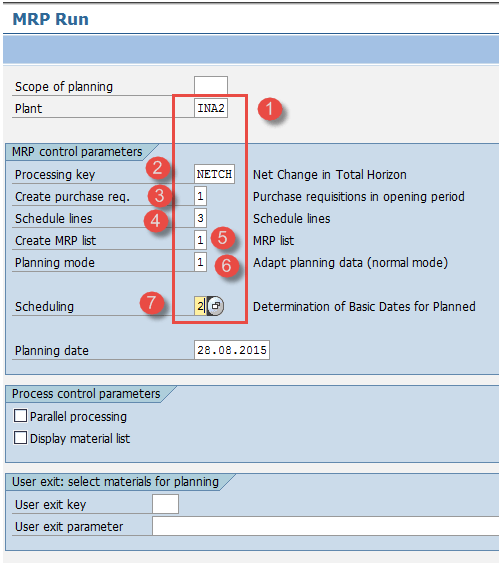

ステップ1) SAP 簡単にアクセスできる画面、トランザクション MD01 を開き、プラント レベルで MRP を実行します。

-

MRP を実行する製造工場を入力します。

- 処理キーを「NETCH」と入力します(合計期間の純変化)

- 購入要求の作成に「1」を入力します。 つまり、外部調達された資材の場合、MRP は計画オーダーではなく購買依頼を生成します。

- 納入日程行に「3」を入力します。これは、MRP が分納契約のある原材料の納入日程行を生成することを意味します。

- MRP リストに「1」を入力すると、システムは在庫/所要量リストに似た MRP リストを作成し、後で以前の MRP 実行を分析できるようにします。

- すべての品目のすべての計画データを削除して再作成するため、計画モード「3」に入ります。

- スケジューリング区分「2」を入力します。これは、MRP がリードタイムスケジューリングを実行し、工順時間を考慮して計画オーダー日を計算することを意味します。

すべてのフィールドに入力したら、 次の画面に移動します。

このメッセージを無視するには Enter キーを押してください。

MRP 実行のスケジュールが変更され、既存のデータがすべて上書きされるため、システムは入力パラメータを再確認するよう要求します。 本気ですか??? その場合は、Enter キーを押してください。

本当に続けてもよろしいですか? その場合は、もう一度 Enter キーを押します。

ステップ2) システムが材料要件を計算するのに時間がかかります。

- 計算が完了すると、レポートが表示されます。 ここでは、計画されたマテリアルの数と実行中に指定されたパラメータを確認できます。

単一品目の MRP 実行

ステップ1) トランザクション MD02 では、単一品目の MRP を実行します。

-

MRPを実行したい材料コードを入力します。

-

MRP を実行する製造プラント コードを入力します。

- 処理キーを「NETCH」と入力します(合計期間の純変化)

- [購買要求の作成] に「1」を入力します。これは、外部調達された資材の場合、MRP が計画オーダーではなく購買要求を生成することを意味します。

- 納入日程行に「3」を入力します。これは、MRP が分納契約のある原材料の納入日程行を生成することを意味します。

- MRP リストに「1」を入力すると、システムは在庫/所要量リストに似た MRP リストを作成し、後で以前の MRP 実行を分析できるようにします。

- すべての品目のすべての計画データを削除して再作成するため、計画モード「3」に入ります。

- スケジューリング区分「2」を入力します。これは、MRP がリードタイムスケジューリングを実行し、工順時間を考慮して計画オーダー日を計算することを意味します。

すべてのフィールドに入力したら、 次の画面に移動します。

MRP 実行のスケジュールが変更され、既存のデータがすべて上書きされるため、システムは入力パラメータを再確認するよう要求します。 本気ですか??? その場合は、Enter キーを押してください。

本当に続行することに 100% 確信していますか? その場合は、もう一度 Enter キーを押します。

ステップ2) システムが材料要件を計算するのに時間がかかります。

- 計算が完了すると、レポートが表示されます。 ここで、計画されたマテリアルの数がわかります。

お願い : プラントで利用可能なマテリアルが 22 個あるため、この 22 個のマテリアルのみが計画されました。

マスター生産スケジュール (MPS) の実行

ステップ1) トランザクション MD43 では、単一の品目に対して MPS を実行します。

-

MPSを実行したい素材を入力します。 ここではID「13967476」を取得しました。

-

MPS を実行したい製造工場「INA2」を入力します。

- 処理キーを「NETCH」と入力します(合計期間の純変化)

- 購入要求の作成に「1」を入力します。 つまり、外部調達された資材の場合、MPS は計画オーダーではなく購買依頼を生成します。

- 納入日程行に「3」を入力します。これは、MPS が分納契約のある原材料の納入日程行を生成することを意味します。

- MRP リストに「1」を入力すると、システムは在庫/所要量リストに似た MRP リストを作成し、後で以前の MPS 実行を分析できるようにします。

- すべての品目のすべての計画データを削除して再作成するため、計画モード「3」に入ります。

- スケジューリング区分「2」を入力します。これは、MRP がリードタイムスケジューリングを実行し、工順時間を考慮して計画オーダー日を計算することを意味します。

詳しくはこちら すべてのフィールドに入力した後、次の画面に進むと、システムはメッセージを表示します。

、クリック

もう一度、すべてがOKであれば

ステップ2) このステップでは、計画結果を同時に確認できるインタラクティブな計画データを生成します。

- 「計画」ボタンを押すと、不足数量の計画オーダーが生成されます。

- 生成された計画オーダーを確認します。

MRP評価 – 在庫/所要量リスト

このリストには、要件、現在の在庫、および予定されている入庫、つまり材料の注文が表示されます。

ステップ1) SAP 簡単アクセス画面、オープントランザクション MD04

-

在庫/所要量リストを表示する必要がある材料を入力します。

- プラントコードを入力してください。

ステップ2) すべてのフィールドに情報を入力したら、 をクリックします。 次の画面に進み、在庫/所要量リストが表示されます。

-

材料の在庫/所要量リストが生成され、そこで確認できるようになります。

- 品目 D13967476 の BOM が展開され、

- 50 の購買依頼 (品目マスタコード A50 で管理される固定ロットサイズ 01232589) が、正味所要量 – 41.606 に対して生成されました。

トラブルシューティング

-

品目マスタが存在しない場合があります。 このためには、MPS/MRP を実行する前に、品目の品目マスタを作成する必要があります。

-

MRP を実行して要件に基づいた調達提案を生成する前に、BOM と工順データが適切に整備されていることを確認します。 GOOD そうでない場合、計画オーダーは BOM なしで生成され、その後の消費プロセスで問題が発生します。