Ordem de produção em SAP: CO01, MD16, CO02, CO15

Uma ordem de produção define qual material será processado, em qual local, em que momento e quanta quantidade será necessária. Também define quais componentes e sequência de operações serão utilizados e como os custos do pedido serão liquidados.

- Os pedidos planejados são resultados da execução do MRP. A escassez de materiais definidos para compras internas criará ordens planejadas, que podem ser convertidas em ordens de produção. As ordens de produção são “cópias impressas”; eles não podem mais ser ajustados por uma execução de MRP.

- BOM e os dados de roteiro dos materiais são copiados na ordem de produção que determina a lista de componentes e dados operacionais na ordem.

- Os custos planejados também são atualizados na ordem de produção por meio do preço do componente e do preço da atividade do roteiro.

- Você pode executar uma verificação de disponibilidade nas ordens de produção que determina quaisquer componentes ausentes no pedido, para que você possa trazer esse componente ausente para a execução do pedido no chão de fábrica.

- Você pode imprimir a ordem de produção para chão de fábrica que indica a lista de componentes a serem consumidos e que tipo de operações serão realizadas em sequência no centro de trabalho.

- Depois de produzir fisicamente o material, você pode declarar a produção por meio da confirmação do pedido que atualiza os custos das atividades, como preço de funcionamento da máquina e preço da mão de obra no pedido.

- Você pode decidir fazer automaticamente o backflush (consumo) dos componentes durante a confirmação do pedido de acordo com a lista técnica. O consumo reduzirá o estoque de componentes e é realizado com movimento tipo 261 em SAP.

- Você também pode lançar a entrada de mercadorias do material automaticamente durante a confirmação do pedido. A entrada de mercadorias aumentaria o estoque do material e é executada com o tipo de movimento 101 em SAP.

- Após a Confirmação do Pedido, todos os custos como custo de componentes e custo de atividades serão debitados no pedido, e assim que você registrar o recebimento da mercadoria, os custos serão creditados no pedido.

- Assim que a ordem de produção for totalmente confirmada e entregue, ou a empresa decidir não executar essa ordem, ela precisará ser tecnicamente encerrada, o que significa que a ordem não será mais considerada na execução do MRP e será excluída da lista de estoque/necessidades. A reserva de pedido de componentes também será excluída.

Como criar e liberar ordem de produção

A criação da Ordem de Produção é necessária para produzir o material e consumir os componentes utilizados, e também especifica a sequência de operações a serem realizadas no centro de trabalho.

A liberação do pedido significa que o pedido está pronto para ser executado no chão de fábrica. Você pode fazer uma liberação automática do pedido também durante o modo de criação usando o perfil de programação de produção relevante no mestre de materiais com o código de liberação automática definido.

Passo 1) Desde SAP Fácil acesso transação de abertura de tela CO01

-

Insira o código do material para o qual a ordem de produção precisa ser criada.

- Insira o código da planta.

Após preencher todos os campos, clique em ou pressione Enter para ir para a próxima tela.

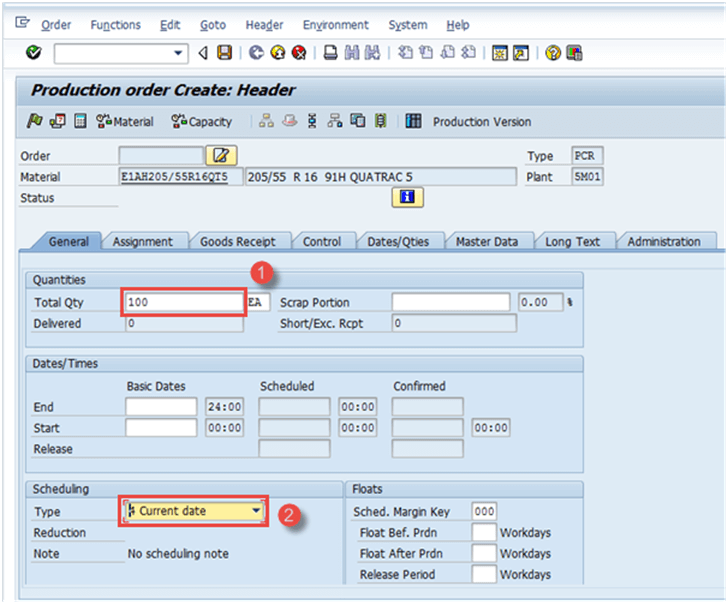

Passo 2) Nesta tela

- Insira a quantidade do pedido.

- Selecione a opção “data atual” na subtela de agendamento.

Após preencher todos os campos pressione clique para confirmar, o sistema copiará a BOM e Dados de roteamento na ordem.

Passo 3) Na mesma tela,

-

Clique

para liberar o pedido. A seguinte mensagem aparecerá no canto inferior esquerdo:

.

-

Clique

para verificar a disponibilidade de materiais. O sistema mostrará a mensagem referente à disponibilidade dos componentes.

Nota: Você também pode decidir não liberar o pedido se houver peças faltantes encontradas nas verificações de disponibilidade.

Clique no botão para salvar, a seguinte mensagem será exibida no canto inferior esquerdo:

.

Como criar ordem de produção convertendo ordem planejada

As ordens planejadas são o resultado da execução do MRP e devem ser convertidas em ordem de produção para posterior execução do processo.

Não é possível declarar diretamente a produção através de ordens planejadas e, portanto, ela precisa ser convertida para Ordem de Produção.

Uma vez que a ordem planejada é convertida em ordem de produção, a ordem planejada é excluída do sistema e não fica mais disponível para ser considerada no MRP (Planejamento de Requisito de Material).

Passo 1) Desde SAP Transação aberta de tela de fácil acesso MD16

- Selecione o botão de opção “Controlador MRP” na lista, que é um grupo de materiais.

- Pressione o sinal da marca direita na parte superior ou pressione Enter no teclado.

O sistema mostrará a tela conforme abaixo.

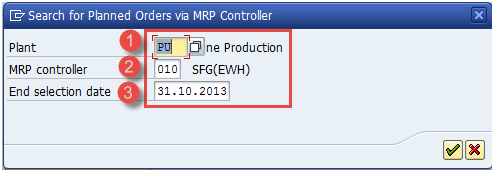

Passo 2) Nesta tela buscaremos os pedidos planejados com base no controlador MRP e datas de seleção.

- Insira o código da planta.

-

Insira o controlador MRP

-

Insira a data final da seleção até que todos os pedidos planejados sejam extraídos.

Clique no sinal da marca direita na parte inferior ou digite no teclado para passar para a próxima tela.

Passo 3)Nesta tela,

- Selecione a grade para a qual deseja converter as ordens planejadas

As ordens de produção serão criadas após a conversão das ordens planejadas.

Como alterar a ordem de produção

Você pode precisar alterar a ordem de produção caso sua empresa queira alterar alguma quantidade planejada ou se a lista técnica/roteiro tiver sido alterada após a ordem já ter sido criada.

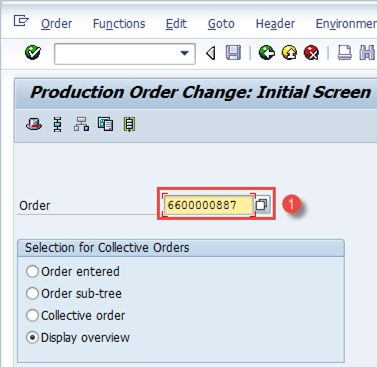

Passo 1) Desde SAP Transação aberta de tela de fácil acesso CO02

-

Insira o número da ordem de produção que deseja modificar.

Na mesma janela você pode ver o botão “Visão geral da tela” selecionado, ele é selecionado por padrão.

Após preencher todos os campos, clique em para ir para a próxima tela.

Passo 2) Nesta tela o pedido será modificado.

- Altere a quantidade do pedido para 9000 ou qualquer que seja sua necessidade, conforme mostrado abaixo.

Após finalizar todas as modificações, clique no botão para salvar o pedido. O sistema mostrará uma mensagem como

Número do pedido salvo 6600000887 no canto inferior esquerdo.

Como confirmar a ordem de produção

Passo 1) Desde SAP Tela de fácil acesso aberta transação CO15, três atividades ocorrem ao mesmo tempo com confirmação.

- Gerar documento de confirmação

- Consumir matérias-primas ou produtos semiacabados

- Bom recebimento de produtos acabados ou semiacabados

- Insira o número da ordem de produção

Após preencher todos os campos, clique em para ir para a próxima tela

Passo 2) Nesta tela, inseriremos a quantidade de rendimento real a ser confirmada.

- Insira a quantidade produzida, que é a quantidade produzida que você deseja declarar

- Pressione o botão Movimento de mercadorias na parte superior para verificar o movimento automático de mercadorias acontecendo junto com a confirmação

Passo 3) Nesta tela você verá a entrada de mercadorias do material pai e a saída de mercadorias dos componentes.

Se a chave de controle da última operação da ordem especificar entrada automática de mercadorias, o sistema lança automaticamente o material produzido no estoque livre.

A entrada automática de mercadorias também pode ser ativada pelo perfil de programação de produção na visão de programação mestre de materiais.

Se você confirmar uma ordem com componentes que tenham o código Backflushing definido na visão MRP1 do mestre de materiais, o sistema lançará automaticamente uma saída de mercadorias (GI) para esses componentes.

- Auto entrada de mercadorias (GR), produção de material realizada através do tipo de movimento 101.

-

Saída de Mercadorias Automóvel (GI), consumo de componentes realizado através do tipo de movimento 261.

Clique no botão salvar.

O sistema mostrará uma mensagem como no canto inferior esquerdo, para indicar quantas movimentações de mercadorias foram lançadas com sucesso ou com falha.

Os movimentos de mercadorias falhados devido a um défice de stock para consumo são reprocessados manualmente.

Como fazer a ordem de produção TECO (tecnicamente completa)

A conclusão técnica do pedido é necessária quando a ordem de produção é totalmente entregue ou não deve ser processada posteriormente no chão de fábrica.

Após a alteração do status do pedido de conclusão técnica para TECO, nenhuma movimentação adicional de mercadorias poderá ser feita no pedido.

O pedido não está mais disponível na execução do MRP e é excluído da lista de estoque/necessidades.

O departamento de controle pode então realizar o cálculo do desvio na ordem de produção após o status TECO.

Passo 1) Desde SAP fácil acesso, transação aberta CO02

- Digite o número do pedido que deseja TECO.

Clique para a próxima tela após preencher todos os campos,

Passo 2) Nesta tela veremos como colocar a ordem de produção no status TECO,

- Clique no menu Função-> Restringir processamento ->concluído tecnicamente O sistema mostrará mensagem no status - TECO

- O sistema mostrará mensagem no status- TECO

guia de solução de problemas

-

A BOM e o Roteiro devem existir antes da criação da ordem de produção, caso contrário não serão copiados na ordem de produção e podem causar problemas na atualização dos custos planejados e no consumo de componentes durante o processo de confirmação, impactando assim o estoque dos componentes.

-

A ordem de produção deve ser liberada antes da confirmação do pedido, pois o status liberado do pedido permite que a confirmação aconteça.

-

Se você receber algum Contabilidade erro durante o movimento de mercadorias no processo de confirmação e, em seguida, certifique-se de que a classe de avaliação correta esteja definida no mestre de materiais Contabilidade visualizar ou entrar em contato com a equipe financeira.

-

Certifique-se de que o custo padrão do material seja atualizado para evitar erros relacionados ao cálculo de custos, como falta de preço de atividade, etc., durante a confirmação da ordem de produção.

-

Se alguma movimentação de mercadorias falhar durante o processo de confirmação devido ao déficit de estoque, você deverá processá-las separadamente assim que os componentes forem colocados em estoque.