Ordine di produzione in SAP: CO01, MD16, CO02, CO15

Un ordine di produzione definisce quale materiale deve essere lavorato, in quale luogo, a che ora e quanta quantità è richiesta. Definisce inoltre quali componenti e sequenza di operazioni devono essere utilizzati e come devono essere liquidati i costi dell'ordine.

- Gli ordini pianificati sono il risultato dell'esecuzione della pianificazione MRP. La carenza di materiali impostati sull'approvvigionamento interno creerà ordini pianificati, che potranno essere convertiti in ordini di produzione. Gli ordini di produzione sono “copie cartacee”; non possono più essere rettificati da un'esecuzione MRP.

- BOM e i dati di instradamento dei materiali vengono copiati nell'ordine di produzione che determina l'elenco dei componenti e dei dati operativi nell'ordine.

- Anche i costi pianificati vengono aggiornati nell'ordine di produzione tramite il prezzo del componente e il prezzo dell'attività del ciclo.

- È possibile eseguire un controllo di disponibilità sugli ordini di produzione che determina eventuali componenti mancanti nell'ordine in modo da poter portare il componente mancante per l'esecuzione dell'ordine in produzione.

- È possibile stampare l'ordine di produzione per l'officina che indica l'elenco dei componenti da consumare e il tipo di operazioni da eseguire in sequenza nel centro di lavoro.

- Dopo aver prodotto fisicamente il materiale, è possibile dichiarare la produzione tramite conferma d'ordine che aggiorna i costi delle attività come prezzo di esercizio della macchina, prezzo della manodopera sull'ordine.

- È possibile decidere di eseguire automaticamente il backflush (consumo) dei componenti durante la conferma dell'ordine in base alla distinta base. Il consumo ridurrà l'inventario dei componenti e viene effettuato con il movimento tipo 261 pollici SAP.

- È inoltre possibile registrare automaticamente l'entrata merci del materiale durante la conferma dell'ordine. L'entrata merci aumenterebbe le scorte del materiale e viene eseguita con tipo di movimento 101 in SAP.

- Dopo la Conferma dell'Ordine, tutti i costi come il costo dei componenti e il costo delle attività verranno addebitati sull'ordine e, una volta registrata l'entrata della merce, i costi verranno accreditati sull'ordine.

- Una volta che l'ordine di produzione è stato completamente confermato e consegnato, o l'azienda ha deciso di non eseguirlo, dovrà essere tecnicamente chiuso, il che significa che l'ordine non sarà più considerato nell'esecuzione MRP e verrà eliminato dall'elenco scorte/fabbisogni. Verrà cancellata anche la prenotazione dell'ordine sui componenti.

Come creare e rilasciare un ordine di produzione

La creazione dell'Ordine di produzione è necessaria per produrre il materiale e consumare i componenti utilizzati e specifica inoltre la sequenza delle operazioni da eseguire nel centro di lavoro.

Il rilascio dell'ordine indica che l'ordine è pronto per essere eseguito in fabbrica. È possibile eseguire un rilascio automatico dell'ordine anche durante la modalità di creazione utilizzando il profilo di pianificazione della produzione pertinente nell'anagrafica materiale con l'indicatore di rilascio automatico impostato.

Passo 1) Da SAP Facile accesso schermata transazione aperta CO01

-

Immettere il codice materiale per il quale è necessario creare l'ordine di produzione.

- Inserisci il codice impianto.

Dopo aver compilato tutti i campi, fare clic su ![]() oppure premere Invio per passare alla schermata successiva.

oppure premere Invio per passare alla schermata successiva.

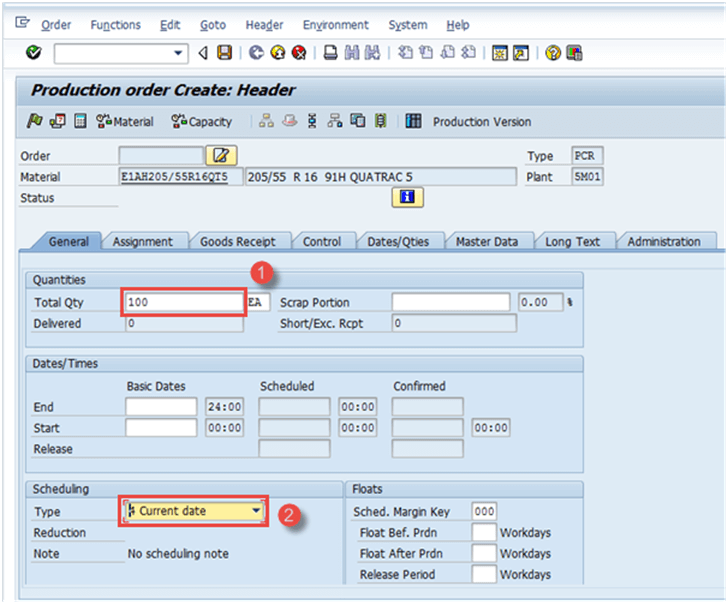

Passo 2) In questa schermata

- Inserisci la quantità dell'ordine.

- Selezionare l'opzione "data corrente" nella schermata secondaria di pianificazione.

Dopo aver compilato tutti i campi, premere clic ![]() per confermare, il sistema copierà quindi la distinta base e Dati di routing nell'ordine.

per confermare, il sistema copierà quindi la distinta base e Dati di routing nell'ordine.

Passo 3) Nella stessa schermata,

-

Clicchi

per rilasciare l'ordine. Il seguente messaggio apparirà nell'angolo in basso a sinistra:

per rilasciare l'ordine. Il seguente messaggio apparirà nell'angolo in basso a sinistra:  .

.

-

Clicchi

per verificare la disponibilità del materiale. Il sistema mostrerà il messaggio riguardante la disponibilità dei componenti.

per verificare la disponibilità del materiale. Il sistema mostrerà il messaggio riguardante la disponibilità dei componenti.

Nota: Puoi anche decidere di non evadere l'ordine nel caso in cui siano presenti parti mancanti riscontrate nelle verifiche di disponibilità.

Fare clic sul pulsante ![]() per salvare, nell'angolo in basso a sinistra verrà visualizzato il seguente messaggio:

per salvare, nell'angolo in basso a sinistra verrà visualizzato il seguente messaggio: ![]() .

.

Come creare un ordine di produzione convertendo l'ordine pianificato

Gli ordini pianificati sono il risultato dell'esecuzione della pianificazione MRP e devono essere convertiti in ordini di produzione per un ulteriore processo di esecuzione.

Non è possibile dichiarare direttamente la produzione utilizzando gli ordini pianificati e, pertanto, è necessario convertirla in Ordine di produzione.

Una volta che l'ordine pianificato viene convertito in ordine di produzione, l'ordine pianificato viene eliminato dal sistema e non è più disponibile per essere considerato nella pianificazione MRP (Pianificazione dei fabbisogni di materiale).

Passo 1) Da SAP Schermata di facile accesso per aprire la transazione MD16

- Selezionare il pulsante di opzione "Controller MRP" dall'elenco, che è un gruppo di materiali.

- Premi il segno del segno destro in alto o premi Invio dalla tastiera.

Il sistema mostrerà la schermata come di seguito.

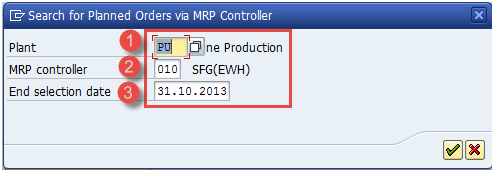

Passo 2) In questa schermata, recupereremo gli ordini pianificati in base al controller MRP e alle date di selezione.

- Inserisci il codice dell'impianto.

-

Immettere il controller MRP

-

Inserisci la data di fine selezione fino all'estrazione di tutti gli ordini pianificati.

Fare clic sul segno del segno destro dal basso o inserire dalla tastiera per passare alla schermata successiva.

Passo 3)In questa schermata,

- Seleziona la griglia per la quale desideri convertire gli ordini pianificati

Gli ordini di produzione verranno creati dopo la conversione degli ordini pianificati.

Come modificare l'ordine di produzione

Potrebbe essere necessario modificare l'ordine di produzione nel caso in cui la tua azienda desideri modificare alcune quantità di pianificazione o se la distinta base/il ciclo di produzione sono stati modificati dopo che l'ordine è già stato creato.

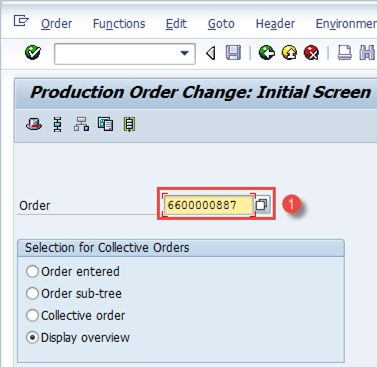

Passo 1) Da SAP Schermata di facile accesso per aprire la transazione CO02

-

Inserisci il numero dell'ordine di produzione che desideri modificare.

Nella stessa finestra puoi vedere il pulsante "Visualizza panoramica" selezionato, è selezionato per impostazione predefinita.

Dopo aver compilato tutti i campi, fare clic su ![]() per passare alla schermata successiva.

per passare alla schermata successiva.

Passo 2) In questa schermata l'ordine verrà modificato.

- Modifica la quantità dell'ordine in 9000 o qualunque sia la tua esigenza come mostrato di seguito.

Dopo aver terminato tutte le modifiche, fare clic sul pulsante ![]() per salvare l'ordine. Il sistema mostrerà un messaggio del tipo

per salvare l'ordine. Il sistema mostrerà un messaggio del tipo ![]() Numero d'ordine salvato 6600000887 nell'angolo in basso a sinistra.

Numero d'ordine salvato 6600000887 nell'angolo in basso a sinistra.

Come confermare l'ordine di produzione

Passo 1) Da SAP Schermata di facile accesso per aprire la transazione CO15, tre attività si verificano contemporaneamente con conferma.

- Genera documento di conferma

- Consumare materie prime o semilavorati

- Buona ricezione di prodotti finiti o semilavorati

- Inserisci il numero dell'ordine di produzione

Dopo aver compilato tutti i campi, fare clic su ![]() per passare alla schermata successiva

per passare alla schermata successiva

Passo 2) In questa schermata inseriremo la quantità di resa effettiva da confermare.

- Inserisci la quantità di rendimento che corrisponde alla quantità prodotta che desideri dichiarare

- Premere il pulsante Movimento Merci in alto per verificare il movimento automatico delle merci in corso insieme alla conferma

Passo 3) In questa schermata verrà visualizzata l'entrata merci del materiale principale e l'uscita merci dei componenti.

Se il tasto di controllo dell'ultima operazione dell'ordine specifica l'entrata merci automatica, il sistema registra automaticamente il materiale prodotto nello stock illimitato.

L'entrata merci automatica può essere attivata anche dal profilo di programmazione della produzione nella visualizzazione della programmazione dei capolavori del materiale.

Se si conferma un ordine con componenti per cui è impostato l'indicatore di scarico a consuntivo nella view MRP1 anagrafica materiale, il sistema registra automaticamente un'uscita merci (GI) per questi componenti.

- Entrata merci auto (GR), produzione di materiale effettuata utilizzando il tipo di movimento 101.

-

Emissione Beni Auto (GI), consumo di componenti effettuato utilizzando il movimento di tipo 261.

Fare clic sul pulsante ![]() salvare.

salvare.

Il sistema mostrerà un messaggio del tipo ![]() nell'angolo in basso a sinistra, per suggerire quanti movimenti di merci vengono registrati con successo o falliti.

nell'angolo in basso a sinistra, per suggerire quanti movimenti di merci vengono registrati con successo o falliti.

I movimenti di merci non riusciti a causa di un deficit di scorte per il consumo vengono rielaborati manualmente.

Come effettuare l'ordine di produzione TECO (tecnicamente completo).

Il completamento tecnico dell'ordine è richiesto quando l'ordine di produzione è completamente consegnato o non deve essere ulteriormente elaborato in fabbrica.

Dopo che lo stato dell'ordine di completamento tecnico passa a TECO, non è possibile effettuare ulteriori movimenti di merce rispetto all'ordine.

L'ordine non è più disponibile nell'esecuzione MRP e viene eliminato dall'elenco scorte/fabbisogni.

Il reparto di controllo può quindi effettuare il calcolo dello scostamento sull'Ordine di produzione dopo lo stato TECO.

Passo 1) Da SAP accesso facile, transazione aperta CO02

- Inserisci il numero dell'ordine che desideri inviare a TECO.

Clicchi ![]() alla schermata successiva dopo aver compilato tutti i campi,

alla schermata successiva dopo aver compilato tutti i campi,

Passo 2) In questa schermata vedremo come portare l'ordine di produzione nello stato TECO,

- Fare clic nel menu Funzione-> Limitare l'elaborazione ->completare tecnicamente Il sistema mostrerà il messaggio in status-TECO

- Il sistema mostrerà il messaggio nello stato TECO

Troubleshooting

-

La distinta base e il ciclo di produzione devono esistere prima della creazione dell'ordine di produzione, altrimenti non verranno copiati nell'ordine di produzione e potrebbero causare problemi nell'aggiornamento dei costi pianificati e nel consumo dei componenti durante il processo di conferma, influenzando così l'inventario dei componenti.

-

L'ordine di produzione deve essere rilasciato prima di effettuare la conferma dell'ordine poiché lo stato rilasciato dell'ordine consente la conferma.

-

Se ne ricevi qualcuno Contabilità errore durante il movimento delle merci nel processo di conferma, quindi assicurarsi che nell'anagrafica materiale sia impostata la classe di valutazione corretta Contabilità visualizza o contatta il team finanziario.

-

Assicurarsi che il costo standard del materiale venga aggiornato per evitare eventuali errori relativi ai costi, come la mancanza del prezzo dell'attività, ecc. durante la conferma dell'ordine di produzione.

-

Se alcuni movimenti di merce falliscono durante il processo di conferma a causa del deficit di scorte, è necessario elaborarli separatamente una volta che i componenti sono stati portati in magazzino.