SAP MRP (planificarea necesarului de materiale)

Ce Este SAP MRP?

SAP MRP (planificarea necesarului de materiale) este utilizat pentru a procura sau produce la timp cantitățile de materiale necesare în scopuri interne sau pentru îndeplinirea cerințelor clienților. În producție, funcția MRP este de a garanta disponibilitatea materialului la timp. Obiectivul principal este de a planifica aprovizionarea în funcție de cerințe și ținând cont de stocul actual în mână și de a face față lipsurilor.

Fluxul procesului MRP

-

Cu MRP, inventarul poate fi optimizat prin planificarea chitanțelor în funcție de nevoi, astfel încât stocurile excedentare să poată fi evitate.

-

Vânzările și distribuția oferă cerințe concrete ale clienților de pe piață.

- In Managementul cererii, vânzările sunt planificate în avans printr-o prognoză de vânzări. Prognoza vânzărilor este introdusă în managementul cererii sub forma Planned Independent Requirement (PIR), adică cerința pentru produsul finit.

- Pentru a acoperi aceste cerințe, MRP calculează necesarul net și planifică cantitățile de achiziție și datele la care materialul trebuie să fie achiziționat sau produs.

-

Dacă un material este produs intern, sistemul explodează BOM și calculează cerințele dependente, adică cantitatea de componente necesară pentru a produce produsul finit.

-

Dacă există un deficit de materiale, comenzile planificate sunt create la fiecare nivel de BOM pentru a îndeplini cerințele și sunt generate cereri de achiziție pentru materiile prime achiziționate extern. De asemenea, puteți crea comenzi planificate pentru materiale achiziționate extern, care pot fi convertite în cerere de achiziție.

-

MRP programează timpul de livrare și calculează datele planificate ale comenzilor pe baza orelor de rutare. Practic, efectuează o programare inversă începând de la data cerinței minus (timpii de procesare GR, timpul de producție intern, timpul de flotare înainte de producție) și calculează durata comenzilor planificate.

-

Comenzi de producție sau Comenzile de achiziție sunt create după conversia comenzilor planificate și, respectiv, a cererii de achiziție.

- Tipul MRP „PD” în vizualizarea MRP 1 material master este esențial pentru a rula MRP pentru materiale. Dacă nu doriți să rulați MRP pe material, atunci tipul MRP „ND” poate fi menținut în masterul de materiale.

Program principal de producție (MPS)

Este folosit în special pentru materiale critice, de obicei, produse de mare valoare, în care nu doriți modificări în planul dumneavoastră de producție în limita de timp de planificare la următoarea execuție MPS, iar planul de producție este confirmat automat de îndată ce intră în limita de planificare, spre deosebire de rularea MRP.

- Are loc o rulare separată pentru articolele MPS; nu sunt incluse în rularea MRP.

- Practic, asigură disponibilitatea resurselor critice, care nu ar trebui să împiedice producția prin menținerea stocului.

- Timpul de planificare (număr de zile începând de la data curentă) este util în cazul scenariului MPS în care se pot salva propunerile de achiziție (comenzi planificate) de la orice modificare de la ultima rulare MRP.

-

Nu au loc modificări automate la propunerile de achiziție odată ce acestea intră în intervalul de timp de planificare (PTF este menținut în master material). Deci, toate comenzile planificate în intervalul de timp de planificare sunt confirmate automat de sistem.

-

Tipul MRP „P0″ până la „P3” în material master ar trebui menținut pentru a rula MPS pentru materiale.

Parametrii de planificare MRP

Parametrii MRP sunt necesari pentru rularea MRP în ceea ce privește luarea în considerare a cerințelor (PIR) în orizontul de planificare, parametrii de planificare și despre utilizarea BOM și a datelor de rutare.

- Cheie de procesare

-

Modificare netă (NETCH): În această execuție, sistemul ia în considerare acele materiale din execuția de planificare de la ultima lor execuție MRP, care au suferit unele modificări legate de încasări și emisiuni sau orice modificări de stoc.

- Schimbarea netă a orizontului de planificare (NETPL): În această execuție, sistemul ia în considerare acele materiale din execuția de planificare de la ultima lor execuție MRP care au suferit unele modificări legate de încasări și emisiuni sau orice modificări de stoc. Ia în considerare cerințele într-un orizont de planificare predefinit, spre deosebire de cheia NETCH care ia în considerare cerințele totale futuriste.

-

Planificare regenerativă (NEUPL): Planifică toate materialele pentru rularea MRP, indiferent de modificările pe care le suferă. Acest plan nu este atât de utilizat. Este nevoie de mult timp pentru a obține rezultatul final.

- Modul de planificare

- Adaptarea datelor de planificare: procesează doar datele modificate.

- Re explodează BOM și rutare: Citiți din nou BOM și datele de rutare pentru comenzile existente.

-

Ștergeți și recreați datele de planificare: șterge complet datele de planificare (toate chitanțele) și creează din nou.

- Programare

-

Programare de bază: MRP calculează numai datele de bază pentru comenzi și se utilizează timpul de producție intern pentru masterul de materiale.

- Programarea timpului de livrare: Datele de producție sunt determinate de programarea timpului de livrare pentru comenzile planificate. Rutele sunt citite pentru a programa și calcula cerințele de capacitate pe centrele de lucru.

Cum să rulați MRP pentru toate produsele

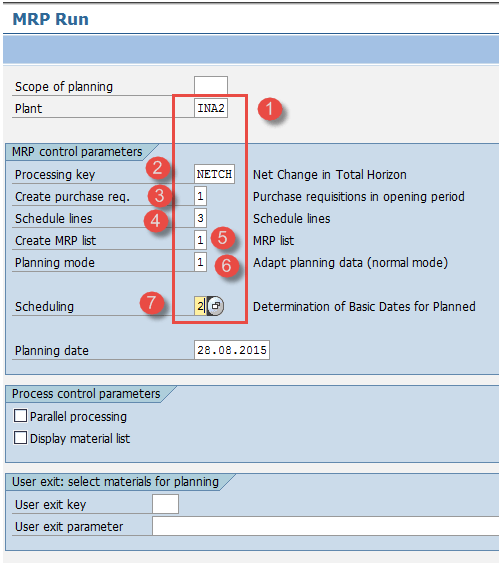

Pas 1) De la SAP ecran de acces ușor, deschideți tranzacția MD01, vom rula MRP la nivel de fabrică.

-

Introduceți Uzina dvs. de producție pentru care doriți să efectuați rularea MRP.

- Introduceți cheia de procesare ca „NETCH” (modificare netă a orizontului total)

- Introduceți „1” în Creare cerere de achiziție. Ceea ce înseamnă că pentru materialele achiziționate extern, MRP va genera cereri de achiziție în loc de comenzi planificate.

- Introduceți „3” pentru liniile de programare, ceea ce înseamnă că MRP va genera linii de planificare pentru materiile prime care au acord de planificare.

- Introduceți „1” în Lista MRP și sistemul va crea o listă MRP similară cu lista de stoc/cerințe pentru analiza ulterioară a rulării MRP anterioare.

- Intrați în modul de planificare „3”, deoarece vom șterge și recrea toate datele de planificare pentru toate materialele.

- Introduceți indicatorul de programare „2”, ceea ce înseamnă că MRP va face programarea timpului de livrare și va lua în considerare timpii de rutare pentru a calcula datele planificate ale comenzii.

După ce ați completat toate câmpurile, faceți clic pentru a trece la următorul ecran.

Apăsați enter pentru a ignora acest mesaj.

Sistemul vă cere frumos să verificați din nou parametrul de intrare, deoarece rularea MRP va reprograma și va suprascrie toate datele existente. Esti sigur??? Dacă da, apăsați enter.

Ești cu adevărat, chiar sigur că vrei să continui??? Dacă da, apăsați din nou pe Enter.

Pas 2) Sistemul va dura ceva timp pentru a calcula necesarul de material.

- După efectuarea calculului, va apărea un raport. Aici, este posibil să vedeți câte materiale au fost planificate și pe ce parametri au fost dați în timpul rulării.

MRP Run pentru un singur material

Pas 1) În Tranzacția MD02, vom rula MRP pentru un singur material.

-

Introduceți codul materialului pentru care doriți să rulați MRP.

-

Introduceți codul fabricii dvs. de producție pentru care doriți să efectuați rularea MRP.

- Introduceți cheia de procesare ca „NETCH” (modificare netă a orizontului total)

- Introduceți „1” în Creare cerere de achiziție, ceea ce înseamnă că pentru materialele achiziționate extern, MRP va genera cereri de achiziție în loc de comenzi planificate.

- Introduceți „3” pentru liniile de programare, ceea ce înseamnă că MRP va genera linii de planificare pentru materiile prime care au acord de planificare.

- Introduceți „1” în Lista MRP și sistemul va crea o listă MRP similară cu lista de stoc/cerințe pentru analiza ulterioară a rulării MRP anterioare.

- Intrați în modul de planificare „3”, deoarece vom șterge și recrea toate datele de planificare pentru toate materialele.

- Introduceți indicatorul de programare „2”, ceea ce înseamnă că MRP va face programarea timpului de livrare și va lua în considerare timpii de rutare pentru a calcula datele planificate ale comenzii.

După ce ați completat toate câmpurile, faceți clic pentru a trece la următorul ecran.

Sistemul vă cere frumos să verificați din nou parametrul de intrare, deoarece rularea MRP va reprograma și va suprascrie toate datele existente. Esti sigur??? Dacă da, apăsați enter.

Esti 100% sigur ca vrei cu adevarat sa continui??? Dacă da, apăsați din nou pe Enter.

Pas 2) Sistemul va dura ceva timp pentru a calcula necesarul de material.

- După efectuarea calculului, va apărea un raport. Aici, puteți vedea câte materiale au fost planificate.

notițe : Deoarece în fabrică sunt disponibile 22 de materiale, au fost planificate doar aceste 22 de materiale.

Rularea programului principal de producție (MPS).

Pas 1) În Tranzacția MD43, vom rula MPS pentru un singur material.

-

Introduceți materialul pentru care doriți să rulați MPS. Aici am luat ID-ul „13967476”.

-

Introduceți Uzina dvs. de producție „INA2” pentru care doriți să efectuați rularea MPS.

- Introduceți cheia de procesare ca „NETCH” (modificare netă a orizontului total)

- Introduceți „1” în Creare cerere de achiziție. Ceea ce înseamnă că pentru materialele achiziționate extern, MPS va genera cereri de achiziție în loc de comenzi planificate.

- Introduceți „3” pentru liniile de programare, ceea ce înseamnă că MPS va genera linii de planificare pentru materiile prime care au acord de planificare.

- Introduceți „1” în Lista MRP și sistemul va crea o listă MRP similară cu lista de stoc/cerințe pentru analiza ulterioară a rulării MPS anterioare.

- Intrați în modul de planificare „3”, deoarece vom șterge și recrea toate datele de planificare pentru toate materialele.

- Introduceți indicatorul de programare „2”, ceea ce înseamnă că MRP va face programarea timpului de livrare și va lua în considerare timpii de rutare pentru a calcula datele planificate ale comenzii.

Clic la ecranul următor după completarea tuturor câmpurilor, sistemul va afișa un mesaj

, Faceți clic pe

din nou, dacă totul este în regulă

Pas 2) În acest pas, vom genera datele interactive de planificare prin care puteți vedea simultan rezultatele planificării.

- Apăsați butonul „Planificare”, care va genera comenzi planificate pentru cantitatea lipsă.

- Verificați comenzile planificate generate.

Evaluare MRP – Lista stoc/cerințe

În această listă, veți vedea cerințele, stocul curent și încasările planificate, adică comenzile pentru material.

Pas 1) De la SAP ecran de acces ușor, deschideți tranzacția MD04

-

Introduceți materialul pentru care trebuie afișată lista de stoc/cerințe.

- Introduceți codul fabricii.

Pas 2) După ce ați introdus informații în toate câmpurile, faceți clic pentru a merge la următorul ecran și se afișează lista de stoc/cerințe.

-

Este generată lista de stoc/cerințe de afișare a materialului, unde puteți vedea

- BOM pentru materialul D13967476 a fost explodat și

- Cererea de achiziție de 50 (dimensiunea lotului fix 50 menținut în codul principal de materiale A01232589) a fost generată față de necesarul net de – 41.606.

Depanare

-

Ar putea exista cazul în care înregistrarea principală a materialelor nu există. Pentru aceasta, trebuie să creați masterul de materiale pentru material înainte de a rula MPS/MRP.

-

Asigurați-vă că datele de BOM și de rutare sunt în vigoare înainte de a rula MRP pentru a genera propuneri de achiziții bazate pe cerințe BUN În caz contrar, comenzile planificate ar fi generate fără BOM și, prin urmare, ar crea probleme în procesul de consum suplimentar.