SAP MRP (anyagszükséglet tervezés)

Mi a SAP MRP?

A SAP MRP (anyagszükséglet tervezés) a szükséges anyagmennyiségek időben történő beszerzésére vagy előállítására szolgál házon belüli célra vagy a vevői igények kielégítésére. A gyártásban az MRP funkciója az anyagok időben történő rendelkezésre állása. A fő cél az igények és a jelenlegi készlet figyelembe vételével az ellátás tervezése és a hiányok kielégítése.

MRP folyamatfolyamat

-

Az MRP-vel a készlet a bevételek igény szerinti tervezésével optimalizálható, így elkerülhető a többletkészlet.

-

Az értékesítés és a disztribúció konkrét vásárlói igényeket ad a piacról.

- In Keresletszabályozás, az értékesítést előre megtervezzük egy értékesítési előrejelzésen keresztül. Az értékesítési előrejelzés a keresletmenedzsmentben Tervezett Független Követelmény (PIR), azaz a késztermékre vonatkozó követelmény formájában kerül beírásra.

- Ezen igények kielégítése érdekében az MRP nettó szükségletszámítást végez, és megtervezi a beszerzési mennyiségeket és dátumokat, amikor az anyagot be kell szerezni vagy le kell gyártani.

-

Ha egy anyagot házon belül gyártanak, a rendszer felrobbantja a BOM-ot, és kiszámítja a függő követelményeket, vagyis a késztermék előállításához szükséges komponensek mennyiségét.

-

Anyaghiány esetén minden darabjegyzék-szinten tervezett rendelések jönnek létre a követelmények teljesítése érdekében, és beszerzési igények generálódnak a külső beszerzésű alapanyagokra. Tervezett rendeléseket is készíthet külső beszerzésű anyagokra, amelyeket beszerzési igénylé alakíthat át.

-

Az MRP elvégzi az átfutási idő ütemezését, és az útválasztási idők alapján kiszámítja a tervezett rendelési dátumokat. Alapvetően a szükséglet dátumától mínusz (GR feldolgozási idők, házon belüli gyártási idő, gyártás előtti lebegtetési idő) kezdődő visszamenőleges ütemezést végez, és kiszámítja a tervezett rendelések időtartamát.

-

Gyártási megrendelések vagy A beszerzési rendelések a tervezett rendelések és beszerzési igények átalakítása után jönnek létre.

- A „PD” típusú MRP az anyagtörzs MRP 1 nézetben elengedhetetlen az anyagok MRP-jének futtatásához. Ha nem akarja futtatni az MRP-t az anyagon, akkor az „ND” MRP-típust meg lehet tartani az anyagtörzsben.

Fő gyártási ütemterv (MPS)

Kifejezetten kritikus anyagokhoz használják, általában nagy értékű termékekhez, ahol nem akarja, hogy a gyártási terv megváltozzon a tervezési időkereten belül a következő MPS-futás során, és a gyártási terv automatikusan megszilárdul, amint a tervezési időhatáron belülre kerül, ellentétben az MRP-futással.

- Külön futás történik az MPS-elemeknél; nem szerepelnek az MRP-futásban.

- Alapvetően a kritikus erőforrások rendelkezésre állását biztosítja, ami a készlet fenntartásával nem akadályozhatja a termelést.

- Az időkeret tervezése (napok száma az aktuális dátumtól kezdődően) MPS forgatókönyv esetén hasznos, amikor a beszerzési ajánlatokat (tervezett megrendeléseket) meg lehet menteni az utolsó MRP-futás óta bekövetkezett változásoktól.

-

A tervezési időkeretbe bekerült beszerzési ajánlatokban nem történik automatikus változás (a PTF az anyagtörzsben van karbantartva). Így a tervezési időkeretben minden tervezett megrendelés automatikusan rögzítésre kerül a rendszer által.

-

A „P0”-tól „P3”-ig terjedő MRP típust az anyagtörzsben fenn kell tartani az MPS futtatásához az anyagokhoz.

MRP tervezési paraméterek

Az MRP paraméterek szükségesek az MRP futtatásához a tervezési horizont követelményeinek (PIR) figyelembevétele, az ütemezési paraméterek, valamint a BOM és az útválasztási adatok felhasználása szempontjából.

- Feldolgozási kulcs

-

Nettó változás (NETCH): Ebben a futásban a rendszer azokat az anyagokat veszi figyelembe a tervezési futásban a legutóbbi MRP-futásból, amelyek a bevételekkel és a kiadásokkal, illetve az esetleges készletváltozásokkal kapcsolatos változásokon mentek keresztül.

- Nettó változás a tervezési horizontban (NETPL): Ebben a futásban a rendszer azokat az anyagokat veszi figyelembe a tervezési futtatásban a legutóbbi MRP-futásból, amelyek a bevételekkel és a kiadásokkal, illetve az esetleges készletváltozásokkal kapcsolatos változásokon mentek keresztül. A követelményeket egy előre meghatározott tervezési horizontban veszi figyelembe, ellentétben a NETCH-kulccsal, amely a teljes futurisztikus követelményeket veszi figyelembe.

-

Regeneratív tervezés (NEUPL): Megtervezi az összes anyagot az MRP-futáshoz, függetlenül attól, hogy milyen változásokon mennek keresztül. Ezt a tervet nem használják olyan széles körben. Hosszú időbe telik a végeredmény elérése.

- Tervezési mód

- Tervezési adatok adaptálása: Csak a megváltozott adatokat dolgozza fel.

- Re robbantja a BOM-ot és az útválasztást: Olvassa újra a BOM- és az útválasztási adatokat a meglévő rendelésekhez.

-

Tervezési adatok törlése és újbóli létrehozása: Teljesen törli a tervezési adatokat (az összes bizonylatot), és újra létrehozza.

- Ütemezés

-

Alap ütemezés: Az MRP csak az alapdátumokat számítja ki a rendelésekhez, és az anyagmester házon belüli gyártási idejét használja.

- Átfutási idő ütemezése: A gyártási dátumokat a tervezett rendelések átfutási idejének ütemezése határozza meg. Az útválasztások beolvasása ütemezéséhez és kiszámításához a kapacitásigény a munkaközpontokon.

Az MRP futtatása az összes termékhez

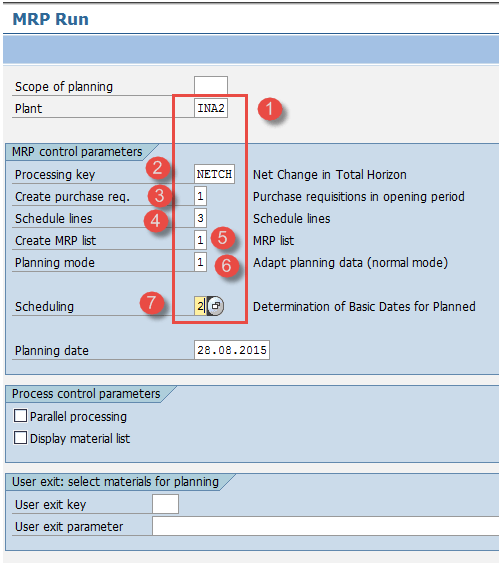

Step 1) Tól től SAP könnyen elérhető képernyő, nyitott tranzakció MD01, az MRP-t Üzemi szinten fogjuk futtatni.

-

Adja meg azt a gyártóüzemet, amelynél MRP-t szeretne végrehajtani.

- Adja meg a feldolgozási kulcsot „NETCH”-ként (nettó változás a teljes horizontban)

- Írja be az „1”-et a Vásárlási igény létrehozása mezőbe. Ez azt jelenti, hogy a külső beszerzésű anyagok esetében az MRP beszerzési igényeket generál a tervezett megrendelések helyett.

- Írjon be „3”-at az ütemezési sorokhoz, ami azt jelenti, hogy az MRP ütemezési sorokat generál az ütemezési megállapodással rendelkező nyersanyagokhoz.

- Írja be az „1” értéket az MRP-listába, és a rendszer a készlet-/szükségletlistához hasonló MRP-listát hoz létre az előző MRP-futás későbbi elemzéséhez.

- Lépjen be a „3” tervezési módba, mivel az összes anyaghoz tartozó összes tervezési adatot töröljük és újra létrehozzuk.

- Írja be a „2” ütemezési jelzőt, ami azt jelenti, hogy az MRP elvégzi az átfutási idő ütemezését, és figyelembe veszi az útvonaltervezési időket a tervezett rendelési dátumok kiszámításához.

Az összes mező kitöltése után kattintson a gombra hogy a következő képernyőre lépjen.

Nyomja meg az Enter billentyűt az üzenet figyelmen kívül hagyásához.

A rendszer szépen kéri, hogy ellenőrizze újra a bemeneti paramétert, mert az MRP futtatása átütemezi és felülírja az összes meglévő adatot. Biztos vagy ebben??? Ha igen, nyomja meg az entert.

Biztos vagy benne, hogy folytatni akarod??? Ha igen, nyomja meg ismét az entert.

Step 2) A rendszernek időbe telik az anyagszükséglet kiszámítása.

- A számítás elvégzése után egy jelentés jelenik meg. Itt látható, hogy hány anyagot terveztek és milyen paramétereket adtak meg a futás során.

MRP Run egyetlen anyaghoz

Step 1) Az MD02 tranzakcióban az MRP-t egyetlen anyagra futtatjuk.

-

Adja meg az anyagkódot, amelyhez az MRP-t futtatni kívánja.

-

Adja meg annak a gyártóüzemnek a kódját, amelyre az MRP-t kívánja futtatni.

- Adja meg a feldolgozási kulcsot „NETCH”-ként (nettó változás a teljes horizontban)

- Adja meg az „1”-et a beszerzési igény létrehozása mezőben, ami azt jelenti, hogy a külső beszerzésű anyagok esetében az MRP beszerzési igényeket generál a tervezett rendelések helyett.

- Írjon be „3”-at az ütemezési sorokhoz, ami azt jelenti, hogy az MRP ütemezési sorokat generál az ütemezési megállapodással rendelkező nyersanyagokhoz.

- Írja be az „1” értéket az MRP-listába, és a rendszer a készlet-/szükségletlistához hasonló MRP-listát hoz létre az előző MRP-futás későbbi elemzéséhez.

- Lépjen be a „3” tervezési módba, mivel az összes anyaghoz tartozó összes tervezési adatot töröljük és újra létrehozzuk.

- Írja be a „2” ütemezési jelzőt, ami azt jelenti, hogy az MRP elvégzi az átfutási idő ütemezését, és figyelembe veszi az útvonaltervezési időket a tervezett rendelési dátumok kiszámításához.

Az összes mező kitöltése után kattintson a gombra hogy a következő képernyőre lépjen.

A rendszer szépen kéri, hogy ellenőrizze újra a bemeneti paramétert, mert az MRP futtatása átütemezi és felülírja az összes meglévő adatot. Biztos vagy ebben??? Ha igen, nyomja meg az entert.

100%-ig biztos benne, hogy tényleg folytatni akarja??? Ha igen, akkor ismét nyomja meg az entert.

Step 2) A rendszernek időbe telik az anyagszükséglet kiszámítása.

- A számítás elvégzése után egy jelentés jelenik meg. Itt láthatja, hány anyagot terveztek.

Megjegyzések : Mivel az üzemben 22 anyag áll rendelkezésre, így csak ezt a 22 anyagot terveztük.

Főgyártási ütemterv (MPS) futtatása

Step 1) Az MD43 tranzakcióban az MPS-t egyetlen anyagon fogjuk futtatni.

-

Adja meg az anyagot, amelyhez az MPS-t futtatni szeretné. Itt vettük az „13967476” azonosítót.

-

Adja meg az „INA2” gyártóüzemet, amelyen MPS-t kíván futtatni.

- Adja meg a feldolgozási kulcsot „NETCH”-ként (nettó változás a teljes horizontban)

- Írja be az „1”-et a Vásárlási igény létrehozása mezőbe. Ez azt jelenti, hogy a külső beszerzésű anyagok esetében az MPS a tervezett megrendelések helyett beszerzési igényeket generál.

- Írjon be „3”-at az ütemezési sorokhoz, ami azt jelenti, hogy az MPS ütemezési sorokat generál az ütemezési megállapodással rendelkező nyersanyagokhoz.

- Írja be az „1” értéket az MRP-listába, és a rendszer a készlet-/szükségletlistához hasonló MRP-listát hoz létre az előző MPS-futás későbbi elemzéséhez.

- Lépjen be a „3” tervezési módba, mivel az összes anyaghoz tartozó összes tervezési adatot töröljük és újra létrehozzuk.

- Írja be a „2” ütemezési jelzőt, ami azt jelenti, hogy az MRP elvégzi az átfutási idő ütemezését, és figyelembe veszi az útvonaltervezési időket a tervezett rendelési dátumok kiszámításához.

Kattints a következő képernyőre az összes mező kitöltése után a rendszer üzenetet jelenít meg

kettyenés

ismét, ha minden rendben van

Step 2) Ebben a lépésben előállítjuk az interaktív tervezési adatokat, amelyekkel egyidejűleg láthatja a tervezési eredményeket.

- Nyomja meg a „Tervezés” gombot, amely a hiányos mennyiségre tervezett rendeléseket generál.

- Ellenőrizze a generált tervezett rendeléseket.

MRP értékelés – Készlet/szükségletlista

Ebben a listában láthatja a követelményeket, az aktuális raktárkészletet és a tervezett bevételeket, azaz az anyag rendeléseit.

Step 1) Tól től SAP könnyen elérhető képernyő, nyitott tranzakció MD04

-

Adja meg azt az anyagot, amelynek készlet-/szükségletlistáját meg kell jeleníteni.

- Írja be a növény kódját.

Step 2) Miután minden mezőben megadta az adatokat, kattintson a gombra a következő képernyőre lépéshez, és megjelenik a Készlet/szükséglet lista.

-

Megjelenik az anyag készleteinek/szükségleteinek listája, ahol láthatja

- A D13967476 anyag BOM-ja felrobbant és

- 50-es beszerzési igény (az A50-es anyagtörzskódban fenntartott 01232589-es rögzített tételméret) a – 41.606 nettó igény ellenében keletkezett.

Hibaelhárítás

-

Előfordulhat olyan eset, amikor az anyagtörzsrekord nem létezik. Ehhez az MPS/MRP futtatása előtt létre kell hoznia az anyag mesterét.

-

Győződjön meg arról, hogy a BOM és az útválasztási adatok a helyükön vannak, mielőtt az MRP-t futtatná, hogy egyáltalán a követelmények alapján hozzon létre beszerzési javaslatokat BOM Ellenkező esetben a tervezett rendelések darabjegyzék nélkül jönnek létre, és így problémákat okoznának a további fogyasztási folyamatban.