Giriş SAP PP (Üretim Planlama)

Üretim Planlama Nedir?

-

Üretim Planlama, bitmiş ürünler ve bileşen malzemeleri için üretim ve tedarik programları oluşturmak amacıyla talebi üretim kapasitesiyle uyumlu hale getirme sürecidir.

- SAP PP önemli bir modüldür SAP. Planlanan ve fiili maliyetler gibi üretim süreci akışlarını izler ve kayıt altına alır. Ayrıca hammaddenin yarı mamule dönüştürülmesinden mal hareketleri.

- Diğerleriyle tamamen entegredir. SAP modüller: SD, MM, QM, FICO ve PM.

Organizasyon Yapısı SAP PP

Canlı olan herhangi bir Üretim Planlama modülünde, üretim tesislerinin ve tesisler içindeki depolama konumlarının sistemde mevcut olması gerekir.

Üretim Planlamada Fabrika ve Depolama Yerlerinin Önemi-

-

Tüm Üretim ana verileri Tesis düzeyinde oluşturulur.

-

Planlama faaliyetleri aynı zamanda Fabrika düzeyinde de gerçekleştirilmektedir.

- Üretim Onay süreci ve ilgili mal hareketleri, tesis ve depolama yeri düzeyinde gerçekleşir.

Ana Veriler SAP PP

Ana veriler genellikle herhangi bir şirket için statiktir ve ihtiyaca bağlı olarak çok nadiren değiştirilir. Var 5 ana veri Üretim Planlama modülünde muhafaza edilecektir.

- Malzeme ustası

Malzeme ana sayfası, bir şirketin tedarik ettiği, ürettiği, depoladığı ve sattığı tüm malzemeler hakkında bilgi içerir. Bu, bir malzeme ana kaydını ve dolayısıyla bir malzemeyi benzersiz şekilde tanımlayan bir sayıdır.

Aynı temel niteliklere sahip malzemeler birlikte gruplandırılır ve bitmiş malzeme, hammadde vb. gibi bir malzeme türüne atanır.

Aşağıdaki amaçlar için kullanılır:

- Malzeme satın almak için

- Envanter yönetiminde mal çıkışı veya girişi gibi Mal Hareketi kayıtları ve ayrıca fiziksel stok kayıtları için

- Faturaların kaydedilmesi için fatura doğrulamada

- Satış siparişlerinin yerine getirilmesi süreci için satış ve dağıtımda

- Malzeme ihtiyaç planlaması, çizelgeleme ve üretim onay süreçlerinin üretim planlaması ve kontrolünde.

- Bill Malzeme (BOM)

Malzeme listesi, ürünü veya montajı üretmek için gereken miktarla birlikte bileşenlerin eksiksiz ve resmi olarak yapılandırılmış bir listesidir.

Malzeme listeleri malzeme ihtiyaç planlamasında ve ürün maliyetlendirmesinde kullanılır.

Ayrıca tek bir ürün için 99'a kadar alternatif ürün reçetesi oluşturabilirsiniz.

Çeşitleri olan Ürünler için, farklı türde varyantları üretmek için kullanılan tüm olası bileşen türlerini içeren Süper Ürün Listesi oluşturabilirsiniz ve uygun bileşen, satış Siparişinde seçilen özelliğe göre seçilir.

Örneğin, Ürün Döngüsü her türlü çerçeveyi (farklı renk ve boyutlarda) içerebilir ve üretim siparişinde, satış siparişinde seçilen renk ve boyuta göre istenen çerçeve seçilir.

- İş merkezi

İş Merkezi, üretim işlemlerinin gerçekleştirildiği bir makine veya makine grubudur. İş merkezleri görev listesi işlemlerinde (Yönlendirmeler) kullanılır.

Şunun için verileri içerir:

- Çizelgeleme

- Kapasite

- Maliyetlendirme

- Yönlendirme

Yönlendirme İş Merkezinde gerçekleştirilen bir dizi işlemden başka bir şey değildir. Ayrıca operasyonların yürütülmesi için makine süresini, işçilik süresini vb. de belirtir.

Ayrıca operasyonların planlanması ve ürünün standart maliyet hesaplamasında da kullanılır.

- Üretim versiyonu

Üretim sürümü, üretime yönelik Malzeme Listesi ve Yönlendirme verilerinin birleşimidir. Malzeme Listesi ve Yönlendirme arasında bir bağlantıdır ve üretim sürecini belirler.

Ürünü üretmek için farklı üretim süreçlerine göre birden fazla üretim versiyonu olabilir.

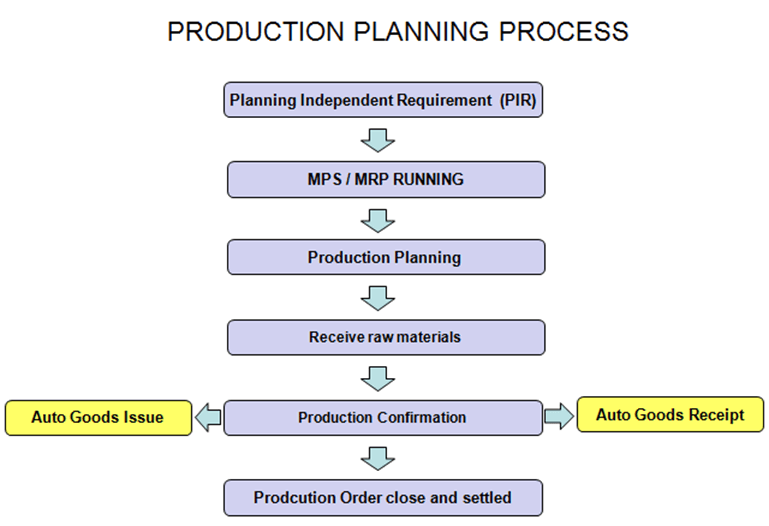

Üretim Planlama Döngüsü

Üretim Planlama ve Kontrol, 2 belirgin Planlama ve Uygulama sürecinden oluşur.

Planlama

Üretim planlaması genellikle bütçelenmiş satış planından yapılır. Planlama, üretim döngüsü sürelerine göre satış gereksinimlerini karşılamak için Satış planına dayanır. Ürüne yönelik talep, talep yönetimi aracılığıyla planlı bağımsız gereksinim (PIR) şeklinde girilir. Talep yönetiminden gelen bu veriler Malzeme ihtiyaç planlamasına (MRP) girdi haline gelir. MRP, aşağıdaki gibi ana verileri kullanarak üretim için kullanılan çeşitli hammaddelerin farklı aşamalarda kullanılabilirliğini kontrol eder. Bill malzemenin (BOM) ve mevcut mevcut tesis stokları.

Malzeme sıkıntısı durumunda dışarıdan temin edilen malzemeler için satınalma talepleri, iç üretim malzemeler için ise planlı siparişler oluşturulur.

Bu satın alma talepleri ve planlı siparişler sırasıyla Tedarik Döngüsünü ve Üretimin Yürütme Döngüsünü başlatır.

MRP sonsuz kapasitelerle çalıştığından kapasite darboğazlarının yaşanmaması için kapasite dengeleme yapılması gerekmektedir.

infaz

Bu Planlı siparişler, Üretim siparişlerine dönüştürülür ve yönlendirmeler gibi ana veriler kullanılarak üretim zamanlamalarına göre planlanır.

Üretim Siparişleri, Üretim Sorumlusu tarafından atölyede yayınlanır ve eksik bileşen olup olmadığını kontrol etmek için malzeme kullanılabilirliği kontrolleri de yapılabilir.

Üretim, Yönlendirme'deki her operasyona karşı İş Merkezi gibi ana verilerin belirtildiği Yönlendirme'de sürdürülen faaliyetlere göre gerçekleştirilir.

Üretim tamamlandıktan sonra, siparişlerin onayları gerçekleştirilir ve malzeme tüketimi ve mal girişi için mal hareketi, Siparişe karşı kaydedilir. Böylece Sipariş Teslim Edildi (DLV) durumuna geçer ve malzeme istenilen depolama lokasyonuna alınır.

Genellikle ay sonunda, sipariş yerleşimi yapılmadan önce, kontrol personeli tarafından üretim farklarının hesaplanabilmesi için üretim siparişinin teknik olarak tamamlanmış durumuna ayarlanması gerekir.

Talep yönetimi

Talep Yönetiminin işlevi, bitmiş ürünler ve önemli montajlar için ihtiyaç miktarlarını ve teslimat tarihlerini tahmin etmektir. Talep Yönetimi PIR'ı (planlanmış bağımsız gereksinimler) ve müşteri gereksinimlerini kullanır.

Bir ürün için planlama stratejilerinin tanımlanması gerekir. Planlama ve imalat için üretim yöntemlerini temsil eder. Bunu yapabileceğimiz iki yöntem var.

Stok yapmak: Satış siparişi olmadan mal üretimi yani siparişlerden bağımsız olarak stok üretimi.

Sipariş Ver: Bu strateji, belirli bir bireysel satış siparişi veya satır öğesi için malzeme üretimi için geçerlidir.

Malzeme İhtiyaç Planlaması (MRP)

MRP, eksiklikleri belirler ve uygun satın alma unsurlarını oluşturur. Net ihtiyaç hesaplaması yapar ve şirket içi üretilen malzemeler için planlı siparişler ve hammaddeler için satınalma talepleri oluşturur.

Planlanan siparişlerde teslim süresi planlaması yapar ve üretim tarihlerini hesaplar.

Malzeme Listesini patlatır ve her Malzeme Listesi düzeyinde satın alma teklifleri oluşturur.

Kapasite Planlama ve Dengeleme

Kapasite Planlama, kapasite aşırı yüklerini analiz etmek için kullanılır. iş merkezi ve herhangi bir kapasite darboğazını önlemek için siparişleri değiştirin.

Kapasite ihtiyaçları İş Merkezi üzerinde MRP üzerinden oluşturulur ve MRP sonsuz kapasite ile çalıştığından ve kapasite kısıtı dikkate alınmadan her şeyi iş merkezinde planladığından, kapasite ihtiyaçları İş Merkezi üzerinde MRP üzerinden oluşturulur. İş merkezinde kapasitenin dengelenmesi gerekiyor.

Kısıtlı üretim planı oluşturmak için planlama tablosu aracılığıyla kapasite her iş merkezinde dengelenebilir.

Üretim Siparişleri

MRP'nin çıktısı, sürecin daha ileri düzeyde yürütülmesi için üretim siparişlerine dönüştürülmesi gereken "Planlı Siparişler" olacaktır.

Üretim Siparişi, Planlanan Siparişlerin aksine MİP çalıştırmasından etkilenmeyen kesinleştirilmiş giriş öğesidir.

- Üretim Emri, hangi malzemenin ne miktarda üretilmesi gerektiğini belirten bir belgedir. Ayrıca iş merkezinde gerçekleştirilecek BOM bileşenlerini ve yönlendirme operasyon verilerini de içerir.

- Üretim Siparişi uygulanmak üzere serbest bırakılır ve herhangi bir eksik bileşenin olup olmadığını belirleyen malzeme kullanılabilirliği kontrolleri gerçekleştirilebilir.

Üretim Siparişi Onayı

Mallar atölyede fiziksel olarak üretildiğinde, üretim siparişi onaylanmalıdır.

Onay sırasında, bileşen malzemeleri ters yıkama mekanizması aracılığıyla otomatik olarak tüketilebilir ve Malzemenin mal girişi, Yönlendirmedeki Kontrol tuşu işlemi aracılığıyla otomatik olarak gerçekleştirilebilir.

Ancak oto mal hareketi yerine manüel Mal çıkış ve giriş işlemleri onaydan ayrı olarak gerçekleştirilebilir.

Bileşen stoğu eksikliğinden kaynaklanan herhangi bir başarısız mal hareketi, manuel olarak yeniden işlenebilir.

Makine, işçilik vb. faaliyet maliyetleri de teyit sırasında üretim emrinde fiili olarak güncellenecektir.

Sipariş, son onay ve nihai Mal girişinden sonra CNF (Onaylandı) ve DLV (Teslim Edildi) durumunu alır.

Onay yanlış gönderilirse onayı iptal edip doğru verilerle tekrar gönderebiliriz.

Üretim Siparişi Kapat

Üretim siparişi tamamen teslim edildikten sonra veya siparişi daha fazla yürütmek istemiyorsak Siparişin teknik olarak tamamlanması gerekir.

Sipariş TECO statüsüne geçtikten sonra stok/ihtiyaç listesinden silinir ve artık malzeme ihtiyaç planlama çalışmasında dikkate alınmaz. Ayrıca tüm bağımlı rezervasyonlar da sistemden silinir.

Daha sonra, her aşamayı inceleyeceğiz SAP PP ve nasıl çalıştırılacağını öğrenin SAP PP modülü.