Produktionsorder i SAP: CO01, MD16, CO02, CO15

En produktionsorder definierar vilket material som ska bearbetas, på vilken plats och vid vilken tidpunkt och hur mycket kvantitet som krävs. Den definierar också vilka komponenter och sekvens av operationer som ska användas och hur orderkostnaderna ska regleras.

- Planerade beställningar är resultat av att köra MRP. Brist på material som är inställd på intern upphandling kommer att skapa planerade order, som kan omvandlas till produktionsorder. Produktionsordrar är "tryckta kopior"; de kan inte längre justeras med en MRP-körning.

- BRA och routingdata för materialen kopieras till produktionsordern som bestämmer listan över komponenter och driftdata i ordern.

- Planerade kostnader uppdateras också i produktionsordern via komponentpris och routingaktivitetspris.

- Du kan köra en tillgänglighetskontroll på produktionsorder som avgör eventuella saknade komponenter i ordern så att du kan ta med den saknade komponenten för orderutförandet på verkstadsgolvet.

- Du kan skriva ut produktionsordern för verkstadsgolvet som anger listan över komponenter som ska förbrukas och vilken typ av operationer som ska utföras i följd på arbetscentret.

- Efter att du har producerat materialet fysiskt kan du deklarera produktionen genom orderbekräftelse som uppdaterar aktivitetskostnaden såsom maskinkörningspris, arbetspris på ordern.

- Du kan välja att automatiskt göra backspolning (förbrukning) av komponenter under orderbekräftelsen enligt BOM. Förbrukningen kommer att minska inventeringen av komponenter och den utförs med rörelsetyp 261 tum SAP.

- Du kan även bokföra varumottagning av materialet automatiskt vid orderbekräftelsen. Godsmottagning skulle öka lagret av materialet, och det utförs med rörelsetyp 101 i SAP.

- Efter orderbekräftelse debiteras all kostnad såsom kostnad för komponenter och aktivitetskostnad på beställningen, och när du har bokfört varumottagning kommer kostnader att krediteras på beställningen.

- När produktionsordern är fullständigt bekräftad och levererad, eller företaget har beslutat att inte utföra den ordern, måste den stängas tekniskt, vilket innebär att ordern inte längre kommer att beaktas i MRP-körning och kommer att tas bort från lager-/behovslistan. Orderreservation på komponenter kommer också att raderas.

Hur man skapar och släpper produktionsorder

Produktionsorder skapas för att producera materialet och förbruka de komponenter som används, och det specificerar också sekvensen av operationer som ska utföras på arbetscentret.

Frisläppandet av ordern betyder att ordern är redo att utföras på verkstadsgolvet. Du kan göra en automatisk frisläppning av beställning även under skapande läge genom att använda relevant produktionsplaneringsprofil i materialmastern med autofrigöringsindikatoruppsättning.

Steg 1) Från SAP Enkel åtkomst skärm öppen transaktion CO01

-

Ange materialkoden för vilken produktionsorder ska skapas.

- Ange växtkod.

När du har fyllt i alla fält, klicka eller tryck på Enter för att gå till nästa skärm.

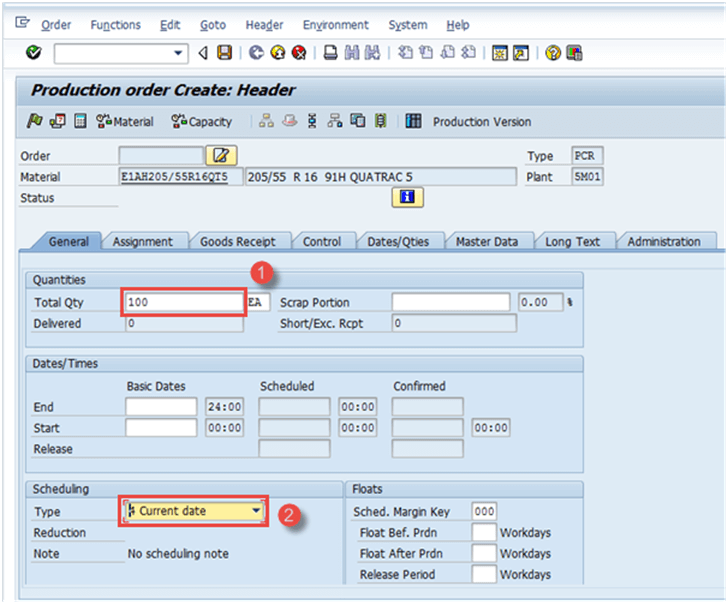

Steg 2) På denna skärm

- Ange orderkvantitet.

- Välj alternativet "aktuellt datum" på underskärmen för schemaläggning.

När du har fyllt i hela fälten trycker du på klicka för att bekräfta kommer systemet sedan att kopiera stycklista och Rutningsdata i den ordning.

Steg 3) På samma skärm,

-

Klicka

att släppa ordern. Följande meddelande visas i det nedre vänstra hörnet:

.

-

Klicka

för att kontrollera materialtillgänglighet. Systemet kommer att visa meddelandet om komponenternas tillgänglighet.

Obs: Du kan också besluta att inte släppa beställningen om det saknas delar i tillgänglighetskontrollerna.

Klicka på knappen för att spara visas följande meddelande i det nedre vänstra hörnet:

.

Hur man skapar produktionsorder genom att konvertera planerad order

Planerade beställningar är resultatet av MRP-körning och bör konverteras till produktionsorder för vidare exekveringsprocess.

Du kan inte direkt deklarera produktion med hjälp av planerade beställningar och därför måste den konverteras till produktionsorder.

En gång, planerad order konverteras till produktionsorder, tas den planerade ordern bort från systemet och är inte längre tillgänglig för att övervägas i MRP (Materialbehov planering).

Steg 1) Från SAP Enkel åtkomst skärm öppen transaktion MD16

- Välj alternativknappen "MRP-kontroller" från listan, som är en grupp av material.

- Tryck på högermarkeringstecknet överst eller tryck på enter från ditt tangentbord.

Systemet kommer att visa skärmen enligt nedan.

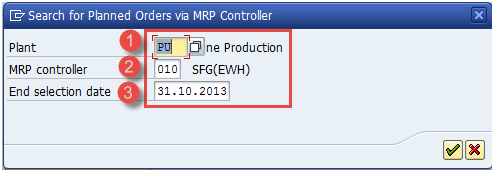

Steg 2) I denna skärm kommer vi att hämta de planerade beställningarna baserat på MRP-controller och urvalsdatum.

- Ange anläggningskod.

-

Ange MRP-kontroller

-

Ange slutdatum för val tills alla planerade beställningar kommer att extraheras.

Klicka på högermarkeringstecknet längst ned eller enter från tangentbordet för att gå till nästa skärm.

Steg 3)På den här skärmen,

- Välj rutnätet för vilket du vill konvertera de planerade beställningarna

Produktionsordrar kommer att skapas efter konvertering av planerade beställningar.

Hur man ändrar produktionsorder

Du kan behöva ändra produktionsorder om ditt företag vill ändra någon planeringskvantitet eller om stycklista/routing har ändrats efter att ordern redan har skapats.

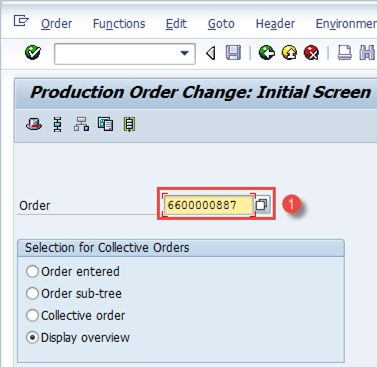

Steg 1) Från SAP Enkel åtkomstskärm öppen transaktion CO02

-

Ange produktionsordernummer som du vill ändra.

I samma fönster kan du se knappen "Visa översikt" är vald, den är vald som standard.

När du har fyllt i alla fält, klicka för att gå till nästa skärm.

Steg 2) På den här skärmen kommer beställningen att ändras.

- Ändra beställningskvantiteten till 9000 eller vad du än behöver enligt bilden nedan.

När du är klar med alla ändringar, klicka på knappen för att spara beställningen. Systemet kommer att visa ett meddelande som

Ordernummer sparat 6600000887 i nedre vänstra hörnet.

Hur man bekräftar produktionsorder

Steg 1) Från SAP Enkel åtkomstskärm öppen transaktion CO15, tre aktiviteter inträffar samtidigt med bekräftelse.

- Skapa bekräftelsedokument

- Konsumera råvaror eller halvfabrikat

- Bra mottagande av färdiga varor eller halvfabrikat

- Ange produktionsordernummer

När du har fyllt i alla fält, klicka för att gå till nästa skärm

Steg 2) På den här skärmen kommer vi att ange den faktiska avkastningskvantiteten som ska bekräftas.

- Ange avkastningskvantiteten som är den producerade kvantiteten du vill deklarera

- Tryck på knappen Godsrörelse längst upp för att kontrollera den automatiska varurörelsen som sker tillsammans med bekräftelsen

Steg 3) På den här skärmen ser du varumottagandet av modermaterial och varuutfärdande av komponenter.

Om kontrollnyckeln för den sista operationen i beställningen anger automatisk godsmottagning, bokför systemet automatiskt det producerade materialet till obegränsat lager.

Automatiskt godsmottagning kan också aktiveras av produktionsschemaläggningsprofilen i schemaläggningsvyn för materialmästerverk.

Om du bekräftar en beställning med komponenter som har Backflushing-indikatorn inställd i materialmaster MRP1-vyn, bokför systemet automatiskt en varuutgåva (GI) för dessa komponenter.

- Autogodsmottagning (GR), tillverkning av material utförd med rörelsetyp 101.

-

Auto Goods issue (GI), förbrukning av komponenter utförd med rörelsetyp 261.

Klicka på knappen att spara.

Systemet kommer att visa ett meddelande som i det nedre vänstra hörnet, för att antyda hur många godsrörelser som har publicerats framgångsrikt eller misslyckats.

Misslyckade varurörelser på grund av underskott i lager för konsumtion bearbetas manuellt.

Hur man TECO (tekniskt komplett) produktionsorder

Tekniskt slutförande av ordern krävs när produktionsorder antingen är helt levererad eller inte ska bearbetas vidare på verkstadsgolvet.

Efter teknisk färdigställande orderstatus ändras till TECO, kan ingen ytterligare varuförflyttning göras mot ordern.

Beställningen är inte längre tillgänglig i MRP-körning och tas bort från lager-/behovslistan.

Den kontrollerande avdelningen kan sedan utföra variansberäkningen på produktionsordern efter TECO-status.

Steg 1) Från SAP enkel åtkomst, öppen transaktion CO02

- Ange det ordernummer som du vill TECO.

Klicka till nästa skärm efter att ha fyllt i alla fält,

Steg 2) På den här skärmen kommer vi att se hur man placerar produktionsorder till TECO-status,

- Klicka i menyn Funktion-> Begränsa behandlingen ->komplett tekniskt Systemet kommer att visa meddelande i status- TECO

- Systemet kommer att visa meddelande i status-TECO

Felsökning

-

Styckelista och routing måste existera innan produktionsordern skapas, annars kopieras den inte till produktionsordern och kan orsaka problem med planerad kostnadsuppdatering och förbrukning av komponenter under bekräftelseprocessen och därmed påverka inventeringen av komponenterna.

-

Produktionsorder måste släppas innan orderbekräftelse görs, eftersom den frigivna statusen för beställningen tillåter bekräftelse.

-

Om du får någon Redovisning fel under varurörelse i bekräftelseprocessen, se till att rätt värderingsklass är inställd i materialmastern Redovisning se eller kontakta ekonomiteamet.

-

Se till att standardkostnaden för materialet uppdateras för att undvika kostnadsrelaterade fel såsom aktivitetspris som saknas etc. under produktionsorderbekräftelsen.

-

Om någon varurörelse misslyckas under bekräftelseprocessen på grund av lagerunderskott, bör du behandla dem separat när komponenterna har lagts i lager.